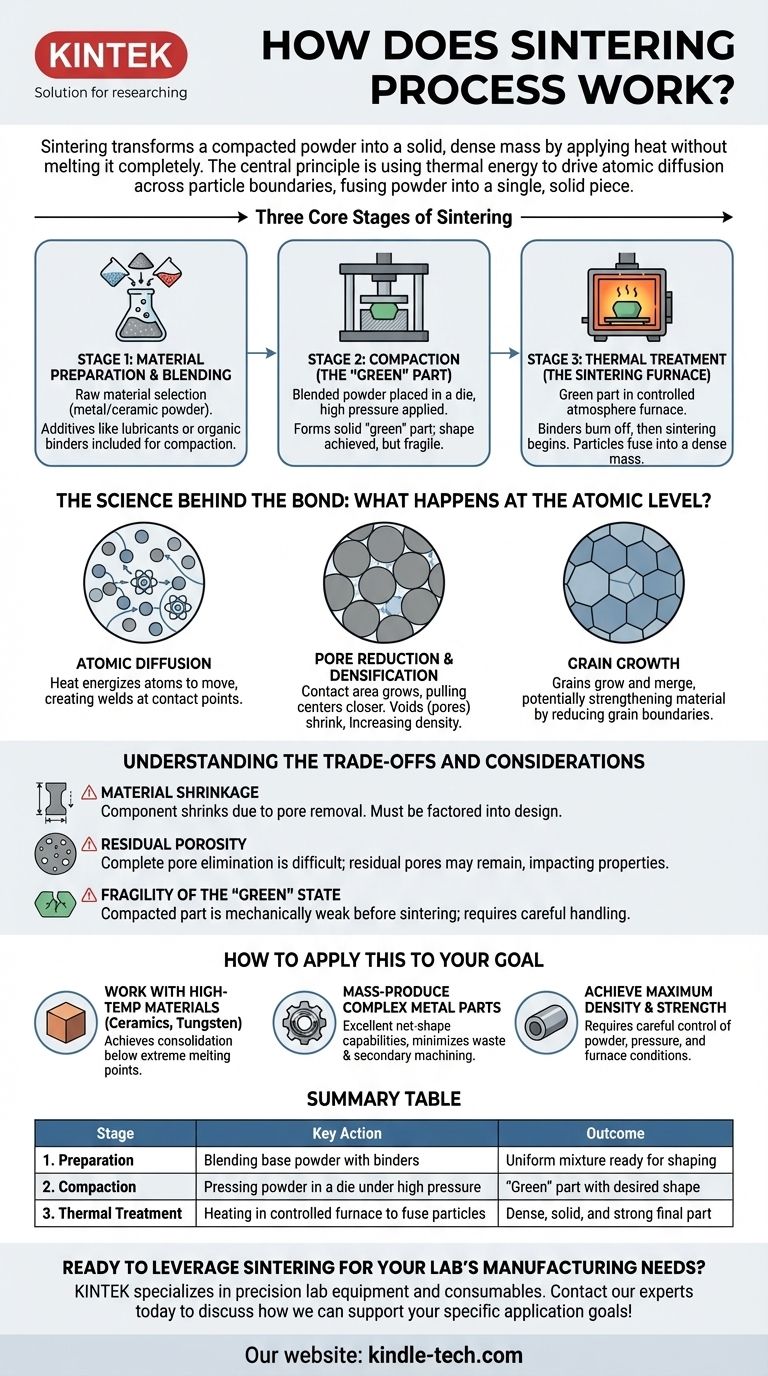

Au cœur du processus de frittage se trouve la transformation d'une poudre compactée en une masse solide et dense par l'application de chaleur sans la faire fondre complètement. Le processus implique généralement trois étapes fondamentales : la préparation et le mélange de la matière pulvérulente, sa compression dans une forme désirée (appelée pièce « verte »), puis son chauffage dans un four contrôlé où les particules individuelles fusionnent.

Le principe central du frittage est d'utiliser l'énergie thermique pour provoquer la diffusion atomique aux frontières des particules. Cela fusionne la poudre en une seule pièce solide, une technique essentielle pour fabriquer des composants à partir de matériaux ayant des points de fusion extrêmement élevés ou pour créer efficacement des pièces complexes de forme nette.

Les Trois Étapes Fondamentales du Frittage

Le frittage n'est pas une action unique mais une séquence d'événements soigneusement contrôlée. Chaque étape joue un rôle essentiel dans la détermination des propriétés finales du composant.

Étape 1 : Préparation et Mélange des Matériaux

Avant tout chauffage, la matière première doit être préparée. Cela implique de sélectionner une poudre métallique ou céramique principale et de la mélanger souvent avec d'autres éléments.

Des additifs tels que des lubrifiants ou des liants organiques (agents de couplage) sont inclus pour améliorer le processus de compactage et conférer une résistance initiale à la pièce pressée.

Étape 2 : Compactage (La Pièce « Verte »)

La poudre mélangée est placée dans une matrice ou un moule. Une pression extrêmement élevée est ensuite appliquée pour presser la poudre, forçant les particules à entrer en contact étroit.

Ce processus forme un objet solide ayant la forme désirée, souvent appelé pièce « verte ». Cette pièce est suffisamment solide pour être manipulée mais reste fragile et n'a pas encore atteint sa résistance ou sa densité finales.

Étape 3 : Traitement Thermique (Le Four de Frittage)

La pièce verte est placée dans un four de frittage avec une atmosphère contrôlée. Le processus de chauffage se déroule en phases distinctes.

D'abord, à basse température, tous les liants organiques résiduels sont éliminés par combustion. Ensuite, lorsque la température monte juste en dessous du point de fusion du matériau, le frittage réel commence. Les particules se lient et fusionnent, créant une masse dense et unifiée.

La Science Derrière la Liaison : Que se Passe-t-il au Niveau Atomique ?

Le véritable pouvoir du frittage se manifeste à l'échelle microscopique. La chaleur appliquée énergise les atomes au sein des particules de poudre, provoquant plusieurs effets transformateurs.

Diffusion Atomique

Le frittage fonctionne parce que la chaleur donne aux atomes suffisamment d'énergie pour se déplacer, ou diffuser, à travers les frontières où les particules se touchent.

Ce mouvement atomique crée effectivement des soudures à d'innombrables points de contact dans toute la pièce, fusionnant les grains de poudre individuels en une seule pièce solide.

Réduction des Pores et Densification

Lorsque les particules commencent à fusionner, la zone de contact entre elles augmente. Ce processus rapproche les centres des particules.

Il en résulte que les vides, ou pores, entre les particules se rétrécissent et sont progressivement éliminés. Cette réduction de la porosité est ce qui provoque la densification et le renforcement de la pièce.

Croissance des Grains

Pendant le processus thermique, les structures cristallines individuelles, ou grains, du matériau peuvent croître et fusionner.

Ce phénomène peut renforcer davantage le matériau en réduisant le nombre de joints de grains, qui peuvent parfois être des points de faiblesse.

Comprendre les Compromis et les Considérations

Bien que puissant, le processus de frittage présente des caractéristiques spécifiques que les ingénieurs et les concepteurs doivent prendre en compte pour réussir.

Rétrécissement du Matériau

Le processus de densification et d'élimination des pores n'est pas sans conséquence. À mesure que les pores sont éliminés, l'ensemble du composant rétrécit en taille.

Ce rétrécissement est prévisible et doit être pris en compte dans la conception initiale du moule et de la pièce verte afin de garantir que le composant final respecte les spécifications dimensionnelles.

Porosité Résiduelle

Dans la plupart des cas, il est très difficile d'éliminer 100 % de la porosité. De petits pores résiduels peuvent subsister dans la pièce finale.

Cela peut avoir un impact sur les propriétés mécaniques ultimes du matériau, telles que sa résistance et sa dureté, par rapport à un composant fabriqué à partir de métal entièrement en fusion.

Fragilité de l'État « Vert »

La pièce compactée est mécaniquement faible avant d'entrer dans le four. Cet état « vert » nécessite une manipulation prudente pour éviter les fissures, les éclats ou autres défauts qui seraient verrouillés lors de l'étape finale de frittage.

Comment Appliquer Ceci à Votre Objectif

Votre objectif spécifique déterminera quels aspects du processus de frittage sont les plus critiques à contrôler.

- Si votre objectif principal est de travailler avec des matériaux à haute température (comme les céramiques ou le tungstène) : Le frittage est une méthode principale car il permet d'obtenir une consolidation bien en dessous du point de fusion extrême du matériau.

- Si votre objectif principal est la production en série de pièces métalliques complexes : Le frittage offre d'excellentes capacités de forme nette, minimisant le gaspillage de matériaux et le besoin d'opérations d'usinage secondaires coûteuses.

- Si votre objectif principal est d'atteindre la densité et la résistance théoriques maximales : Vous devez contrôler soigneusement les caractéristiques de la poudre, la pression de compactage et les conditions du four pour minimiser la porosité résiduelle.

En fin de compte, maîtriser le processus de frittage consiste à contrôler précisément la chaleur et la pression pour transformer une poudre meuble en un composant dense, unifié et haute performance.

Tableau Récapitulatif :

| Étape | Action Clé | Résultat |

|---|---|---|

| 1. Préparation | Mélange de la poudre de base avec des liants | Mélange uniforme prêt pour le façonnage |

| 2. Compactage | Pressage de la poudre dans une matrice sous haute pression | Pièce « verte » de forme désirée |

| 3. Traitement Thermique | Chauffage dans un four contrôlé pour fusionner les particules | Pièce finale dense, solide et résistante |

Prêt à tirer parti du frittage pour les besoins de fabrication de votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire de précision et les consommables pour le traitement avancé des matériaux. Que vous développiez des pièces complexes de forme nette ou que vous travailliez avec des matériaux à haute température, nos solutions de frittage peuvent vous aider à obtenir une densité et des performances supérieures. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs d'application spécifiques !

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de frittage par plasma à étincelles Four SPS

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Quel est le temps de frittage de la zircone ? Un guide pour une cuisson précise et des résultats optimaux

- Qu'est-ce qu'un four dentaire ? Le four de précision pour créer des restaurations dentaires solides et esthétiques

- Quelle est la température de frittage du zirconium ? Un guide pour la plage de 1400°C-1600°C pour les laboratoires dentaires

- Qu'est-ce qui rend la zircone translucide ? La science derrière l'esthétique dentaire moderne

- Quelle est l'une des applications les plus récentes des céramiques dentaires ? La zircone monolithique pour les bridges complets