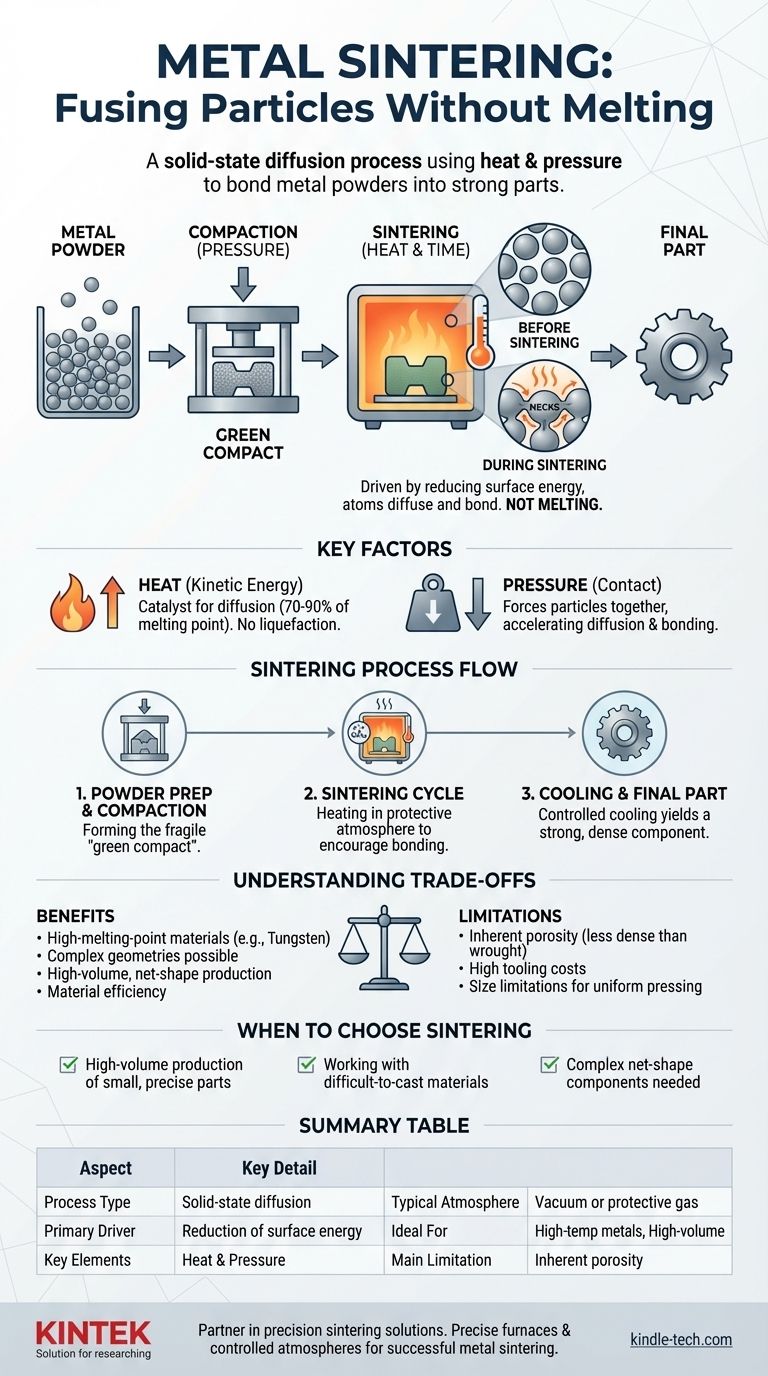

En bref, le frittage des métaux est un processus de fabrication qui utilise la chaleur et la pression pour fusionner des particules métalliques en une pièce solide et fonctionnelle. Il est crucial de noter que cela est réalisé sans atteindre le point de fusion du métal. Au lieu de liquéfier le matériau, le frittage encourage les atomes à la surface des grains de poudre individuels à diffuser et à se lier aux grains voisins, créant ainsi une structure métallique dense et solide.

Le frittage n'est pas un processus de fusion ; c'est un processus de diffusion à l'état solide. Sa principale valeur réside dans la création de pièces solides et précises à partir de matériaux — en particulier ceux ayant des points de fusion très élevés — qui sont difficiles, voire impossibles, à former par les méthodes de moulage traditionnelles.

Le principe fondamental : la diffusion atomique, pas la fusion

Pour vraiment comprendre le frittage, vous devez passer de la pensée de la fusion et du moulage au niveau atomique. Le processus est régi par des principes physiques fondamentaux qui encouragent les particules solides à se lier entre elles.

La force motrice : la réduction de l'énergie de surface

Imaginez une collection de bulles de savon individuelles. Elles ont une grande surface totale. Lorsqu'elles se touchent, elles fusionnent pour former des bulles plus grandes, réduisant ainsi la surface globale et diminuant leur énergie de surface totale.

Les poudres métalliques se comportent de manière similaire. Chaque petite particule a une énergie de surface élevée. Lorsqu'il est chauffé, le système recherche naturellement un état d'énergie plus faible en réduisant cette surface. Il y parvient en formant des liaisons solides, ou "cols", entre les particules, les fusionnant efficacement.

Le rôle de la chaleur

La chaleur est le catalyseur du frittage. Elle ne fait pas fondre le métal, mais elle donne aux atomes suffisamment d'énergie cinétique pour se déplacer et migrer à travers les surfaces des particules. Ce mouvement atomique, connu sous le nom de diffusion à l'état solide, est ce qui permet aux liaisons entre les particules de se former et de croître, éliminant progressivement les pores entre elles.

Le rôle de la pression

Bien qu'un certain frittage puisse se produire avec la chaleur seule (frittage sans pression), l'application d'une pression externe est courante. La pression compacte la poudre métallique, forçant les particules à un contact intime. Cela augmente le nombre de points de contact et accélère considérablement le processus de diffusion et de liaison.

Un aperçu étape par étape du processus

Bien qu'il existe des variations, le processus conventionnel de frittage en métallurgie des poudres suit quelques étapes clés.

Étape 1 : Préparation et compactage de la poudre

Tout d'abord, une fine poudre métallique est placée dans une matrice ou un moule ayant la forme de la pièce finale. Dans certains cas, une petite quantité de liant polymère est mélangée pour aider les particules à adhérer. Une presse applique ensuite une pression immense pour compacter la poudre en un objet fragile, de forme précise, connu sous le nom de "compact vert".

Étape 2 : Le cycle de frittage

Le compact vert est transféré dans un four à haute température. L'atmosphère à l'intérieur du four est cruciale. Pour éviter l'oxydation des surfaces métalliques chaudes, le frittage est effectué sous vide ou dans une atmosphère protectrice contrôlée, telle qu'un gaz endothermique.

La pièce est chauffée de manière contrôlée à une température inférieure à son point de fusion, généralement entre 70 et 90 % de celui-ci. Elle est maintenue à cette température pendant une durée déterminée, permettant la diffusion atomique pour lier les particules et densifier la pièce. Si un liant a été utilisé, il est soigneusement éliminé à une température plus basse lors d'une étape préliminaire de "déliantage".

Étape 3 : Refroidissement et pièce finale

Après l'étape de frittage, la pièce est refroidie de manière contrôlée. Le résultat est un composant solide et dense, beaucoup plus résistant que le compact vert initial et dont les propriétés se rapprochent de celles du métal en vrac.

Comprendre les compromis

Le frittage est une technique puissante, mais ce n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Porosité inhérente

Bien que le frittage réduise considérablement l'espace vide entre les particules, il l'élimine rarement complètement. Cette porosité résiduelle peut rendre une pièce frittée légèrement moins dense et moins solide qu'une pièce forgée ou usinée à partir d'une billette solide du même métal.

Coûts d'outillage et de volume

Les matrices utilisées pour compacter les poudres métalliques sont fabriquées en acier trempé et peuvent être très coûteuses à produire. Ce coût initial élevé signifie que le frittage est le plus économique pour les séries de production à grand volume, où le coût de l'outillage peut être réparti sur des milliers ou des millions de pièces.

Taille et géométrie des pièces

Le pressage uniforme des poudres peut être difficile pour des formes très grandes ou très complexes. Par conséquent, le frittage est généralement mieux adapté à la production de composants relativement petits, bien que souvent complexes.

Faire le bon choix pour votre application

Utilisez ces directives pour déterminer si le frittage est l'approche correcte pour votre projet.

- Si votre objectif principal est de fabriquer des pièces à partir de matériaux à haut point de fusion comme le tungstène ou le molybdène : Le frittage est souvent la seule méthode viable et rentable disponible.

- Si votre objectif principal est la production en grand volume de petits composants métalliques précis : Le frittage offre une excellente cohérence et des capacités de mise en forme nette, minimisant les déchets et le besoin d'usinage secondaire.

- Si votre objectif principal est d'atteindre la résistance et la résistance à la fatigue maximales absolues pour un composant critique : Un matériau forgé ou entièrement travaillé peut être un meilleur choix, car il évite le potentiel de porosité résiduelle.

En comprenant le frittage comme un processus de diffusion atomique, vous pouvez tirer parti de ses capacités uniques pour résoudre des défis de fabrication complexes.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Type de processus | Diffusion à l'état solide (pas de fusion) |

| Principal moteur | Réduction de l'énergie de surface |

| Éléments clés | Chaleur (70-90 % du point de fusion) et Pression |

| Atmosphère typique | Vide ou gaz protecteur (ex : endothermique) |

| Idéal pour | Métaux à haut point de fusion (ex : tungstène), production en grand volume |

| Principale limitation | Porosité inhérente (moins dense que le métal travaillé) |

Prêt à tirer parti du frittage pour votre production en grand volume ou vos matériaux difficiles ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables, fournissant les fours précis et les atmosphères contrôlées essentiels pour un frittage de métaux réussi. Notre expertise vous aide à créer des pièces solides et complexes efficacement. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de frittage de votre laboratoire et améliorer votre processus de fabrication.

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Quel rôle joue un four de frittage par pressage à chaud sous vide pour le nanocoivre ? Atteignez une densification maximale dès aujourd'hui

- Quels sont les avantages d'un four de pressage à chaud sous vide ? Obtenir des céramiques NTC de haute densité avec une stabilité supérieure.

- Quelles conditions une presse à chaud sous vide offre-t-elle pour le frittage de l'Al2O3/ZrO2 ? Atteindre 1550°C et 30 MPa de densification

- Quels sont les principaux avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Maximiser la densité dans les céramiques B4C-CeB6

- Quels sont les avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Densité supérieure pour le Fe3Al nanocristallin