Pour être direct, le traitement thermique est le processus qui consiste à utiliser un chauffage et un refroidissement contrôlés pour modifier délibérément la microstructure interne d'un métal. Cette manipulation de l'arrangement atomique – en particulier la taille, la forme et la distribution de ses grains cristallins et de ses phases – est ce qui détermine les propriétés mécaniques finales du matériau, telles que sa dureté, sa ténacité et sa ductilité.

Le principe fondamental est le suivant : le traitement thermique ne modifie pas la composition chimique d'un métal, mais il réorganise plutôt son architecture interne pour obtenir un ensemble de propriétés d'ingénierie souhaitées.

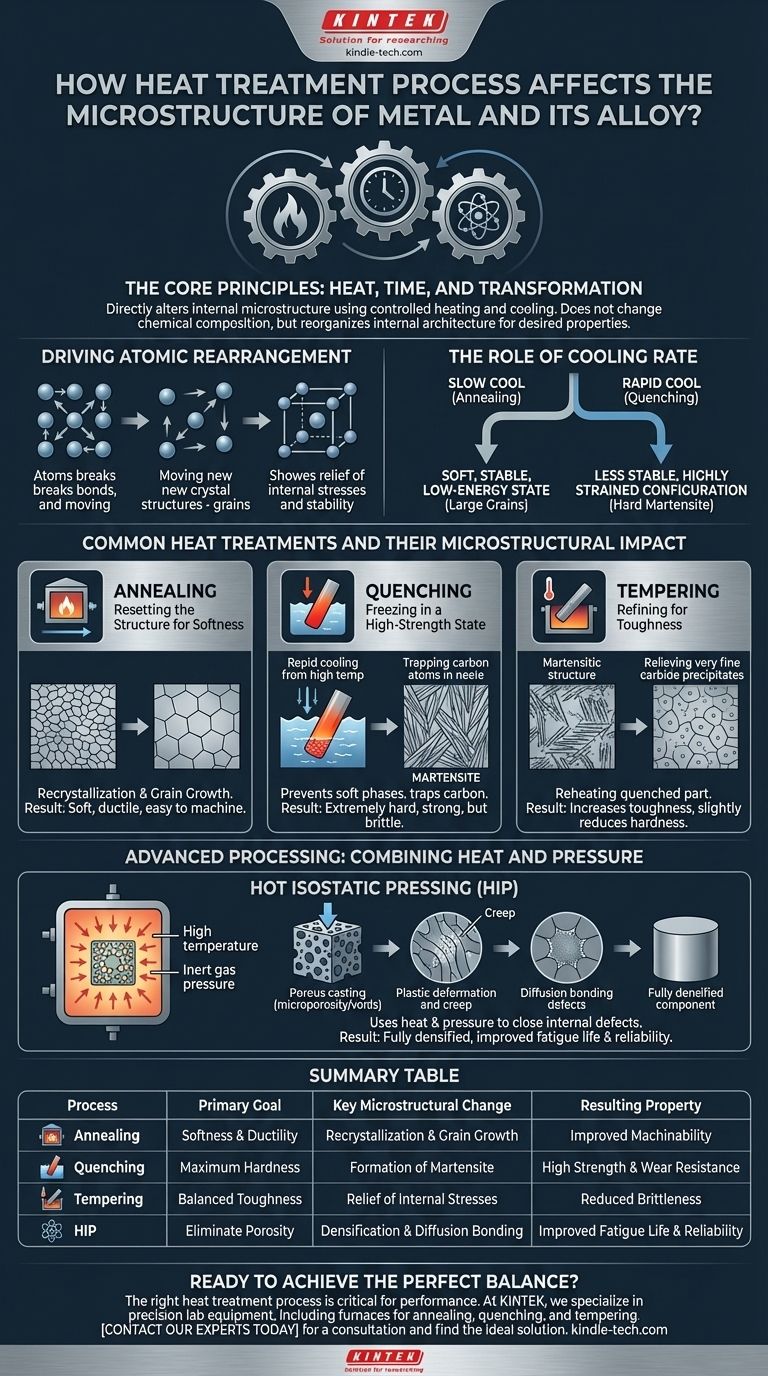

Les principes fondamentaux : Chaleur, temps et transformation

Le traitement thermique fonctionne en fournissant de l'énergie thermique qui permet aux atomes au sein du réseau cristallin du métal de se déplacer. En contrôlant soigneusement la température, la durée du chauffage et surtout la vitesse de refroidissement, nous pouvons dicter la structure finale.

Favoriser le réarrangement atomique

Le chauffage d'un métal donne à ses atomes l'énergie nécessaire pour rompre les liaisons et se déplacer. Cela permet de soulager les contraintes internes et de former et de faire croître de nouvelles structures cristallines plus stables (grains).

Le rôle de la vitesse de refroidissement

La vitesse de refroidissement est souvent la variable la plus critique. Un refroidissement lent laisse aux atomes amplement le temps de s'installer dans un état doux, stable et à faible énergie. Un refroidissement rapide (trempe), cependant, peut piéger les atomes dans une configuration moins stable et très contrainte, créant une microstructure beaucoup plus dure et plus résistante.

Traitements thermiques courants et leur impact microstructural

Différents processus de traitement thermique sont conçus pour produire des microstructures spécifiques et, par conséquent, des propriétés matérielles spécifiques.

Recuit : Réinitialisation de la structure pour la douceur

Le recuit implique le chauffage d'un métal à une température spécifique, puis son refroidissement très lent. Ce processus provoque la recristallisation, où de nouveaux grains sans contrainte se forment, et la croissance des grains, où ces nouveaux grains grossissent. Le résultat est une microstructure uniforme avec de grands grains équiaxes, ce qui rend le métal plus doux, plus ductile et plus facile à usiner ou à former.

Trempe : Figer un état de haute résistance

La trempe est le processus de refroidissement très rapide d'un métal à partir d'une température élevée, généralement en l'immergeant dans l'eau, l'huile ou l'air. Pour les aciers, ce refroidissement rapide empêche la formation de phases plus douces et piège plutôt les atomes de carbone dans une structure cristalline très contrainte, en forme d'aiguille, appelée martensite. Cette microstructure est extrêmement dure et résistante, mais aussi très fragile.

Revenu : Affiner pour la ténacité

Un métal qui a été trempé est souvent trop fragile pour une utilisation pratique. Le revenu est un traitement secondaire où la pièce trempée est réchauffée à une température plus basse. Ce processus fournit juste assez d'énergie pour soulager une partie de la contrainte interne de la martensite et permettre la formation de précipités de carbure très fins. Cela réduit légèrement la dureté mais augmente considérablement la ténacité du matériau.

Comprendre les compromis

Le choix d'un processus de traitement thermique est toujours une question d'équilibre entre des propriétés concurrentes. Il est crucial de comprendre les compromis inhérents.

Dureté vs. Ténacité

C'est le compromis le plus fondamental. Les processus qui maximisent la dureté, comme la trempe, réduisent presque toujours la ténacité, rendant le matériau plus fragile. Les processus qui améliorent la ténacité, comme le recuit, le font au détriment de la dureté et de la résistance. Le revenu est l'acte de naviguer délibérément dans ce compromis.

Contrôle dimensionnel et distorsion

Les changements de température rapides impliqués dans la trempe provoquent des contraintes internes importantes. Cela peut entraîner le gauchissement, la distorsion ou même la fissuration du composant, ce qui nécessite un contrôle minutieux du processus.

Traitement avancé : Combiner chaleur et pression

Certains défis matériels ne peuvent être résolus par la seule chaleur. Dans ces cas, les processus thermomécaniques qui combinent la chaleur et la haute pression offrent des solutions uniques.

Pressage isostatique à chaud (HIP)

Le processus HIP utilise à la fois une température élevée et une pression de gaz inerte pour modifier fondamentalement la microstructure. Il force la déformation plastique et le fluage du matériau au niveau microscopique.

Ce mécanisme ferme physiquement et lie par diffusion les défauts internes comme la microporosité et les vides qui sont courants dans les pièces moulées ou les pièces de métallurgie des poudres. Le résultat est un composant entièrement densifié avec une microstructure propre et uniforme, améliorant considérablement la durée de vie en fatigue et la fiabilité pour les applications critiques.

Adapter le processus à votre objectif d'ingénierie

Le bon traitement thermique dépend entièrement de la fonction prévue du composant.

- Si votre objectif principal est une douceur et une formabilité maximales : Le recuit est le processus correct pour créer une microstructure uniforme et sans contrainte.

- Si votre objectif principal est une dureté et une résistance à l'usure maximales : La trempe est nécessaire pour créer une structure martensitique dure, mais soyez prêt à gérer la fragilité.

- Si votre objectif principal est une combinaison équilibrée de résistance et de ténacité : Un processus de trempe et revenu est la norme industrielle pour obtenir des propriétés mécaniques robustes.

- Si votre objectif principal est d'éliminer les défauts internes comme la porosité dans une pièce moulée : Un processus avancé comme le pressage isostatique à chaud (HIP) est nécessaire pour obtenir une densification complète.

En fin de compte, la compréhension du traitement thermique est la clé pour libérer tout le potentiel de performance d'un matériau métallique pour son application prévue.

Tableau récapitulatif :

| Processus | Objectif principal | Changement microstructural clé | Propriété résultante |

|---|---|---|---|

| Recuit | Douceur & Ductilité | Recristallisation & Croissance des grains | Usinabilité améliorée |

| Trempe | Dureté maximale | Formation de Martensite | Haute résistance & Résistance à l'usure |

| Revenu | Ténacité équilibrée | Soulagement des contraintes internes | Fragilité réduite |

| Pressage isostatique à chaud (HIP) | Éliminer la porosité | Densification & Liaison par diffusion | Durée de vie en fatigue & Fiabilité améliorées |

Prêt à atteindre l'équilibre parfait des propriétés dans vos composants métalliques ? Le bon processus de traitement thermique est essentiel pour la performance. Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire de précision, y compris les fours de recuit, de trempe et de revenu, pour vous aider à contrôler la microstructure et à libérer le potentiel de votre matériau.

Discutons de vos besoins d'application et trouvons la solution idéale. Contactez nos experts dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Qu'est-ce qu'un four sous vide ? Le guide ultime du traitement thermique sans contamination

- Comment aspirer une fournaise ? Un guide étape par étape pour un entretien DIY sûr

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Que fait un four sous vide ? Obtenir un traitement thermique de haute pureté pour des composants supérieurs

- Comment le refroidissement à l'argon et à l'azote se compare-t-il dans les fours sous vide ? Un guide pour une trempe plus rapide et moins chère