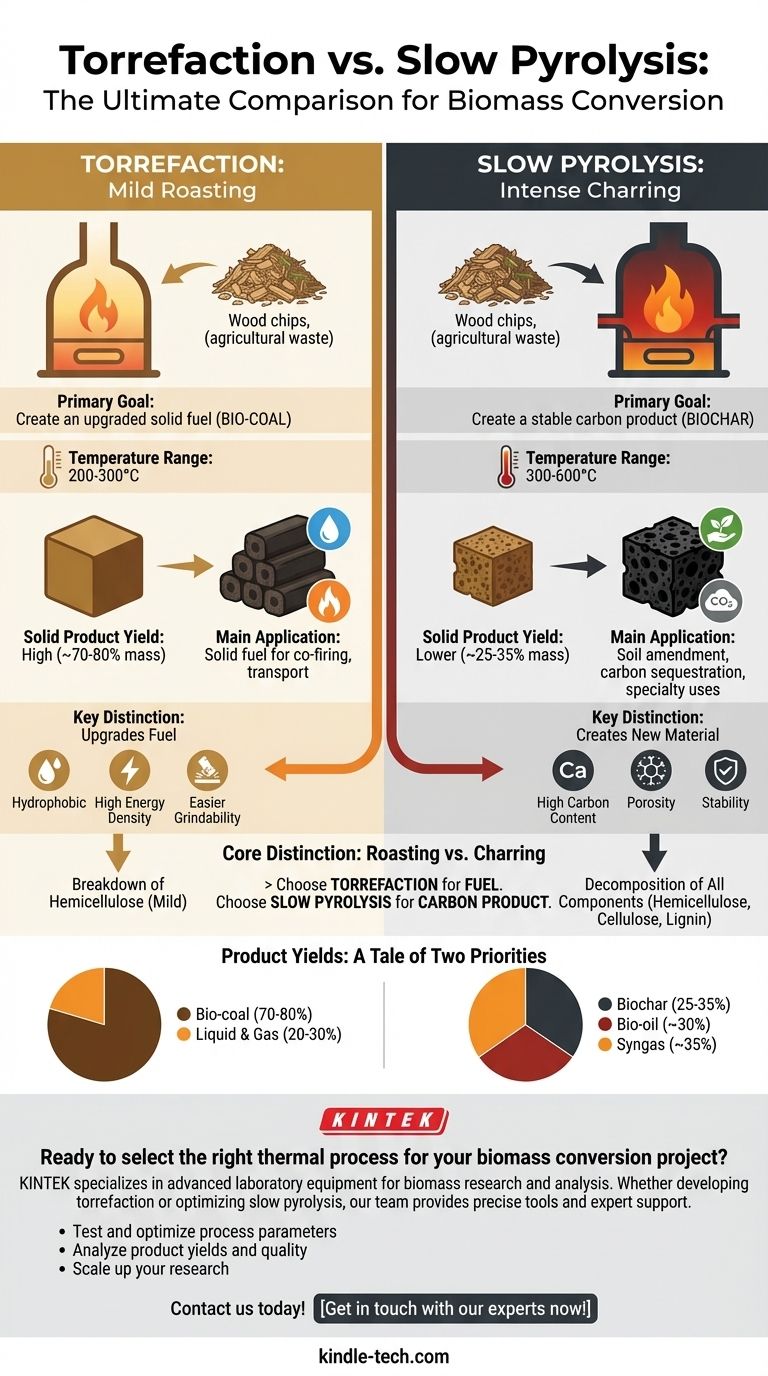

Fondamentalement, la torréfaction et la pyrolyse lente sont toutes deux des procédés thermochimiques qui chauffent la biomasse en l'absence d'oxygène, mais elles fonctionnent à des températures différentes pour atteindre des objectifs fondamentalement différents. La torréfaction est un procédé de « rôtissage » doux (200-300°C) conçu pour transformer la biomasse solide en un combustible de haute qualité, semblable au charbon, en privilégiant un rendement massique et énergétique élevé dans le produit solide. La pyrolyse lente est un procédé de « carbonisation » plus intense (>300°C) destiné à maximiser la production de biochar stable et riche en carbone pour des utilisations agricoles ou spécialisées.

La distinction essentielle réside dans l'intention. Choisissez la torréfaction lorsque votre objectif est de créer un meilleur combustible solide. Choisissez la pyrolyse lente lorsque votre objectif est de créer un produit carboné solide stable (biochar).

La distinction fondamentale : Rôtissage contre Carbonisation

La différence entre ces deux technologies est mieux comprise par leurs résultats escomptés. L'une vise à améliorer un combustible, tandis que l'autre vise à créer un nouveau matériau.

Torréfaction : Amélioration d'un combustible solide

La torréfaction est essentiellement un traitement thermique à basse température. Son objectif principal est d'améliorer les propriétés physiques et chimiques de la biomasse brute, en faisant un meilleur substitut au charbon.

Le produit résultant, la biomasse torréfiée ou le biocharbon, est hydrophobe (résistant à l'eau), possède une densité énergétique plus élevée et est beaucoup plus facile à broyer et à transporter que la matière première d'origine. Le procédé cible la décomposition de l'hémicellulose tout en laissant la majeure partie de la cellulose et de la lignine intactes.

Pyrolyse lente : Création de biochar stable

La pyrolyse lente fonctionne à des températures plus élevées et est conçue pour décomposer thermiquement tous les composants de la biomasse (hémicellulose, cellulose et lignine).

Bien qu'elle produise également des produits liquides (bio-huile) et gazeux (gaz de synthèse), le taux de chauffage « lent » et le temps de traitement plus long sont optimisés pour maximiser le rendement du résidu solide, le biochar. Ce matériau est apprécié non pas pour ses propriétés combustibles, mais pour sa haute teneur en carbone, sa porosité et sa stabilité, ce qui le rend idéal pour l'amendement des sols et la séquestration du carbone.

Paramètres clés du procédé comparés

Les objectifs différents de la torréfaction et de la pyrolyse dictent des conditions de fonctionnement différentes. La température est la variable la plus significative.

Température de fonctionnement : Le facteur déterminant

La température contrôle directement quels composants de la biomasse se décomposent.

- Torréfaction (200-300°C) : Cette plage est suffisamment élevée pour éliminer l'eau et décomposer l'hémicellulose volatile et à faible énergie de la biomasse. C'est ce qui améliore la qualité du combustible.

- Pyrolyse lente (300-600°C) : Cette plage de température plus élevée est nécessaire pour décomposer complètement la cellulose et la lignine, plus résistantes, en les convertissant en une structure carbonée aromatique stable (biochar).

Rendements des produits : Une histoire de deux priorités

La distribution finale des produits solides, liquides et gazeux révèle les priorités différentes de chaque procédé.

-

Rendements de la torréfaction :

- Solide (Biocharbon) : Rendement massique d'environ 70 à 80 %. L'objectif est de conserver autant de masse que possible.

- Liquide et gaz : Rendement d'environ 20 à 30 %. Ceux-ci sont souvent brûlés pour fournir la chaleur nécessaire au procédé lui-même.

-

Rendements de la pyrolyse lente :

- Solide (Biochar) : Rendement massique d'environ 25 à 35 %.

- Liquide (Bio-huile) : Rendement massique d'environ 30 %.

- Gaz (Gaz de synthèse) : Rendement massique d'environ 35 %.

La torréfaction sacrifie une petite quantité de masse pour améliorer considérablement la majorité. La pyrolyse lente convertit la majorité de la masse en une distribution de nouveaux produits.

Comprendre les compromis

Le choix entre ces procédés implique des compromis clairs liés à l'énergie, à la complexité et à l'application finale.

Rendement énergétique contre Utilisation finale

Dans la torréfaction, environ 90 % de la teneur énergétique initiale de la biomasse est conservée dans le biocharbon solide. C'est donc un moyen extrêmement efficace de produire un combustible solide.

Dans la pyrolyse lente, l'énergie est répartie sur les trois flux de produits (biochar, bio-huile, gaz de synthèse). La valeur ne réside pas dans un produit énergétique unique, mais dans les propriétés uniques du biochar et l'utilisation potentielle des coproduits.

Complexité et coût du procédé

La torréfaction fonctionne à des températures plus basses, nécessitant généralement moins d'apport énergétique et des conceptions de réacteurs plus simples. Sa concentration sur un seul produit principal simplifie le traitement en aval.

La pyrolyse lente nécessite des températures plus élevées et doit gérer trois flux de produits distincts (solide, liquide, gaz), ce qui ajoute une complexité et un coût importants au système global pour la séparation, la collecte et le stockage.

Inadéquations d'application

L'utilisation du mauvais produit pour une application donnée entraîne une inefficacité. La biomasse torréfiée n'est pas un bon amendement pour le sol car elle n'est pas aussi stable ou poreuse que le biochar. Inversement, utiliser du biochar de grande valeur simplement comme combustible est un gaspillage économique de ses propriétés structurelles uniques.

Faire le bon choix pour votre objectif

La décision d'utiliser la torréfaction ou la pyrolyse lente doit être entièrement guidée par les exigences de votre produit final.

- Si votre objectif principal est de produire un combustible solide dense et résistant à l'eau pour la cogénération dans les centrales au charbon ou pour un transport plus facile : Votre choix évident est la torréfaction pour créer du biocharbon.

- Si votre objectif principal est de créer un produit carboné stable et poreux pour l'amélioration des sols, la séquestration du carbone ou des applications de matériaux spécialisés : Votre choix évident est la pyrolyse lente pour créer du biochar.

- Si votre objectif principal est de maximiser le rendement en combustible liquide (bio-huile) à partir de la biomasse : Vous devriez étudier un troisième procédé, la pyrolyse rapide, qui utilise des vitesses de chauffage encore plus élevées pour atteindre cet objectif spécifique.

Comprendre cette différence fondamentale d'objectif est la clé pour sélectionner le procédé thermique optimal pour vos objectifs de conversion de la biomasse.

Tableau récapitulatif :

| Caractéristique | Torréfaction | Pyrolyse lente |

|---|---|---|

| Objectif principal | Créer un combustible solide amélioré (biocharbon) | Créer un produit carboné stable (biochar) |

| Plage de température | 200-300°C | 300-600°C |

| Rendement du produit solide | Élevé (~70-80% en masse) | Plus faible (~25-35% en masse) |

| Application principale | Combustible solide pour la cogénération, le transport | Amendement des sols, séquestration du carbone, usages spécialisés |

| Complexité du procédé | Température plus basse, plus simple | Température plus élevée, gère plusieurs flux de produits |

Prêt à choisir le bon procédé thermique pour votre projet de conversion de biomasse ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés pour la recherche et l'analyse de la biomasse. Que vous développiez des procédés de torréfaction pour créer des biocarburants efficaces ou que vous optimisiez la pyrolyse lente pour la production de biochar de haute qualité, notre équipe peut vous fournir les outils précis et le soutien expert dont vous avez besoin.

Nous aidons nos clients de laboratoire à :

- Tester et optimiser les paramètres des procédés avec des réacteurs et des fours fiables et performants.

- Analyser les rendements et la qualité des produits grâce à des équipements de mesure et de caractérisation précis.

- Mettre à l'échelle votre recherche du banc d'essai à l'échelle pilote avec des systèmes robustes et personnalisables.

Contactez-nous dès aujourd'hui pour discuter de votre application spécifique et découvrir comment les solutions de KINTEK peuvent accélérer votre innovation en matière de biomasse. Contactez nos experts maintenant !

Guide Visuel

Produits associés

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four de régénération électrique pour charbon actif à four rotatif

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quelles sont les exigences en matière d'équipement pour le chargement du platine (Pt) sur des supports composites ? Agitation précise pour une dispersion élevée

- Quelles sont les caractéristiques des modes de mouvement du lit par glissement, affaissement et roulement ? Optimisez votre processus rotatif

- Quels sont les avantages du processus d'utilisation d'un four tubulaire rotatif pour la poudre de WS2 ? Obtenir une cristallinité supérieure du matériau

- Quelle température est nécessaire pour la pyrolyse des déchets ? Un guide pour optimiser votre processus de valorisation des déchets

- Quelle est la différence entre la pyrolyse, la combustion et la gazéification ? Un guide des technologies de conversion thermique