À la base, le processus de pyrolyse du biochar peut prendre de quelques secondes à plusieurs jours. Cette vaste fourchette existe parce que la durée n'est pas un nombre fixe mais une variable critique qui est délibérément contrôlée. Le temps spécifique dépend entièrement de la technologie utilisée et des propriétés souhaitées du produit biochar final.

L'essentiel à retenir est que le temps de pyrolyse est un outil, pas une constante. Des durées plus courtes sont conçues pour la production de carburant liquide (bio-huile), tandis que des durées plus longues sont utilisées pour maximiser le rendement et la stabilité du biochar solide lui-même.

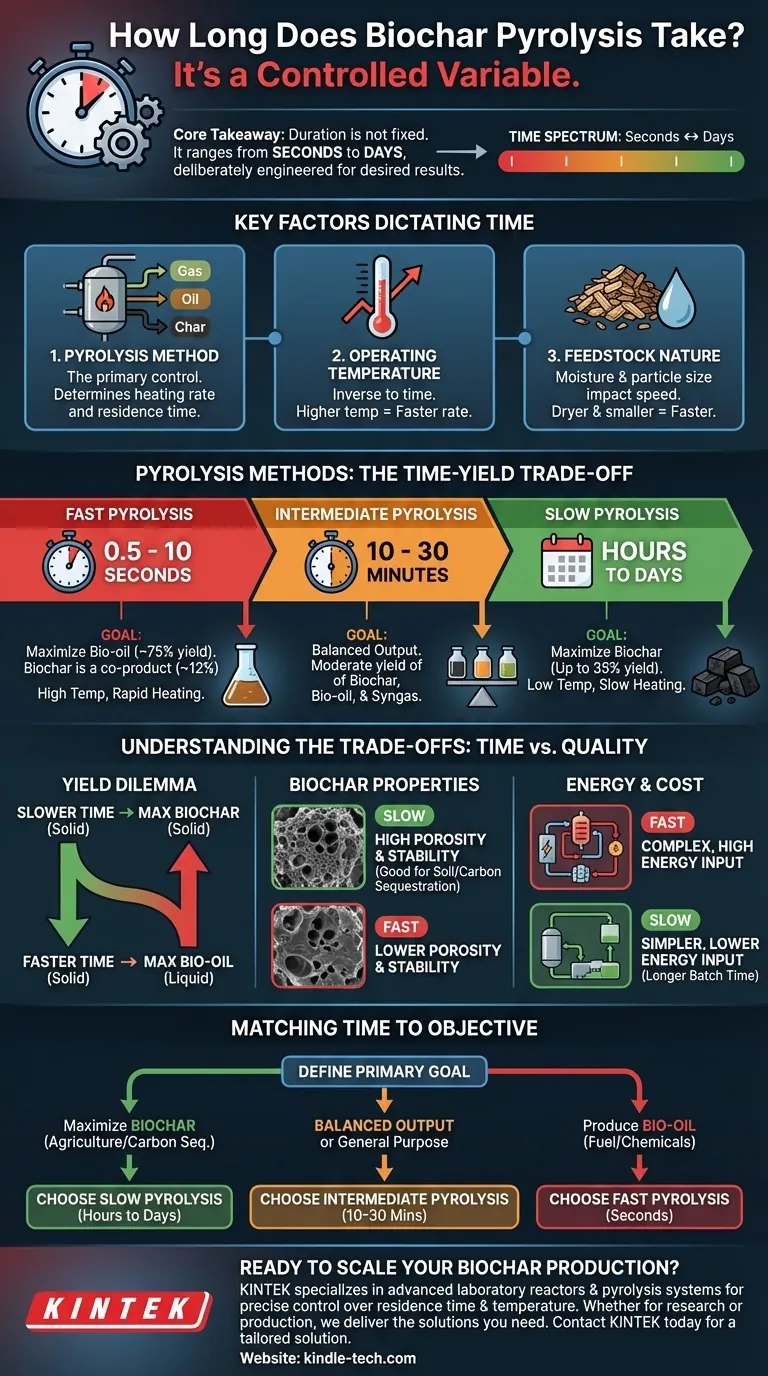

Les facteurs clés qui dictent le temps de pyrolyse

La durée pendant laquelle la matière première reste à la température de réaction, connue sous le nom de temps de résidence, est la réponse la plus directe à votre question. Ce temps est déterminé par trois facteurs interdépendants : la méthode de pyrolyse, la température de fonctionnement et la nature de la matière première.

Méthode de pyrolyse : Le contrôle principal

Le facteur le plus important est le type de système de pyrolyse utilisé. Ceux-ci sont généralement classés en fonction de leur vitesse de chauffage et de leur temps de résidence.

- Pyrolyse lente : Cette méthode, comme son nom l'indique, est un processus de longue durée. Les temps de résidence varient de plusieurs heures à plusieurs jours. Elle utilise des températures plus basses et des vitesses de chauffage lentes pour maximiser la production de biochar, produisant jusqu'à 35 % de charbon solide en poids.

- Pyrolyse rapide : Il s'agit d'un processus extrêmement rapide avec des temps de résidence de 0,5 à 10 secondes. Il utilise des températures élevées et des vitesses de chauffage très rapides. L'objectif principal de la pyrolyse rapide est de produire du bio-huile liquide (jusqu'à 75 % de rendement), le biochar étant un co-produit secondaire (environ 12 % de rendement).

- Pyrolyse intermédiaire : Cette méthode est un équilibre entre les deux extrêmes. Les temps de résidence sont généralement de l'ordre de 10 à 30 minutes, produisant des quantités plus équilibrées de biochar, de bio-huile et de gaz de synthèse.

Température et vitesse de chauffage

La température et le temps sont inversement liés. Pour réaliser une transformation chimique complète en moins de temps, il faut une température plus élevée et une vitesse de chauffage plus rapide.

La pyrolyse lente fonctionne à des températures relativement plus basses (environ 400°C), permettant à la matière première de "cuire" et de se convertir en charbon sur une longue période. La pyrolyse rapide nécessite des températures beaucoup plus élevées (souvent supérieures à 500°C) et des réacteurs sophistiqués pour transférer cette chaleur dans la matière première presque instantanément.

Type et préparation de la matière première

Le matériau que vous convertissez en biochar joue également un rôle crucial dans la détermination du temps nécessaire.

- Teneur en humidité : Une matière première humide nécessite une quantité importante d'énergie initiale et de temps juste pour faire bouillir l'eau avant même que la pyrolyse ne puisse commencer. Une matière première plus sèche se convertira beaucoup plus rapidement.

- Taille des particules : Les particules plus petites, comme la sciure de bois ou les copeaux de bois fins, ont un rapport surface/volume élevé. Elles chauffent très rapidement et uniformément, permettant des temps de résidence courts. Une grosse bûche dense nécessiterait de nombreuses heures, voire des jours, pour que la chaleur pénètre jusqu'à son cœur.

Comprendre les compromis : Temps vs Qualité

Le choix d'une durée de pyrolyse est une décision d'ingénierie ayant des conséquences directes sur le produit final et l'efficacité de l'opération. Il n'y a pas de "meilleur" temps unique ; il n'y a que le meilleur temps pour un objectif spécifique.

Le dilemme du rendement : Charbon vs Huile

Un temps de résidence plus long (pyrolyse lente) est la méthode standard pour maximiser le rendement en biochar solide. Si votre objectif est de produire autant de carbone solide stable que possible pour l'amendement du sol ou la séquestration du carbone, un processus plus lent est supérieur. Un temps de résidence plus court (pyrolyse rapide) limite intentionnellement la formation de charbon pour maximiser le rendement en bio-huile liquide.

Propriétés du biochar : Stabilité et porosité

Une pyrolyse plus longue et plus lente produit généralement un biochar avec une structure poreuse plus développée (porosité) et une surface spécifique plus élevée. Ces qualités sont très souhaitables pour les applications agricoles, car elles améliorent la rétention d'eau du sol et fournissent un habitat aux microbes bénéfiques. Les structures de carbone stables formées pendant la pyrolyse lente sont également plus résistantes à la décomposition, ce qui les rend meilleures pour la séquestration du carbone à long terme.

Apport énergétique et coût opérationnel

Les systèmes de pyrolyse rapide sont souvent plus complexes et nécessitent un apport énergétique important pour maintenir des températures élevées et un chauffage rapide. La pyrolyse lente peut souvent être réalisée avec une technologie plus simple et moins coûteuse (comme les fours à cornue ou les fours à meule de terre), bien que le compromis soit un temps de traitement par lot beaucoup plus long.

Adapter le temps de pyrolyse à votre objectif

Pour choisir le bon processus, vous devez d'abord définir votre objectif principal. La durée optimale est celle qui produit le résultat que vous valorisez le plus.

- Si votre objectif principal est de maximiser le biochar pour l'agriculture ou la séquestration du carbone : Choisissez la pyrolyse lente avec un temps de résidence de plusieurs heures à plusieurs jours.

- Si votre objectif principal est de produire du bio-huile liquide pour le carburant ou la matière première chimique : Choisissez la pyrolyse rapide avec un temps de résidence de quelques secondes.

- Si votre objectif principal est un rendement équilibré ou un système à plus petite échelle et à usage général : La pyrolyse intermédiaire, avec un temps de résidence de 10 à 30 minutes, offre un compromis pratique.

En fin de compte, le contrôle de la durée de la pyrolyse est la façon dont vous concevez le résultat exact de votre processus.

Tableau récapitulatif :

| Méthode de pyrolyse | Temps de résidence typique | Objectif principal | Rendement en biochar |

|---|---|---|---|

| Pyrolyse rapide | 0,5 - 10 secondes | Maximiser le bio-huile | ~12% |

| Pyrolyse intermédiaire | 10 - 30 minutes | Rendement équilibré | Modéré |

| Pyrolyse lente | Heures à jours | Maximiser le biochar | Jusqu'à 35% |

Prêt à augmenter votre production de biochar ?

Naviguer entre les compromis du temps de pyrolyse, du rendement et de la qualité du produit nécessite le bon équipement. KINTEK est spécialisé dans les réacteurs de laboratoire avancés et les systèmes de pyrolyse conçus pour un contrôle précis du temps de résidence et de la température.

Que vous vous concentriez sur la maximisation du rendement en biochar pour la recherche agricole ou l'optimisation de la production de bio-huile pour les applications énergétiques, nos solutions fournissent la fiabilité et les données dont vous avez besoin.

Laissez nos experts vous aider à sélectionner le système idéal pour vos objectifs spécifiques. Contactez KINTEL dès aujourd'hui pour discuter de votre projet et obtenir une solution sur mesure.

Guide Visuel

Produits associés

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de graphitation continue sous vide de graphite

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Que se passe-t-il lorsque le quartz est chauffé ? Un guide de ses transitions de phase critiques et de ses utilisations

- Quelle est la fonction principale des tubes en quartz dans la synthèse d'électrolytes d'halogénures ? Assurer la pureté et la stœchiométrie précise

- Quel rôle joue un four à tube de quartz dans la synthèse du hBN ? Optimisez les résultats de votre dépôt chimique en phase vapeur

- Pourquoi les tubes en quartz sont-ils préférés pour la combustion de poudre de chrome ? Résistance supérieure à la chaleur et clarté optique

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.