La durée du traitement thermique de l'acier n'est pas un chiffre unique, mais une plage allant de moins d'une heure à plusieurs jours. Le temps précis est un résultat calculé basé sur le processus spécifique utilisé, le type et l'épaisseur de l'acier, et les propriétés mécaniques finales requises. Les processus simples comme le revenu peuvent être rapides, tandis que des processus comme la carburation ou le recuit peuvent être extrêmement longs.

Le temps requis pour le traitement thermique est un résultat, pas une donnée d'entrée. Il est dicté entièrement par l'objectif métallurgique, l'épaisseur de la pièce et la transformation spécifique requise au sein de la structure cristalline de l'acier.

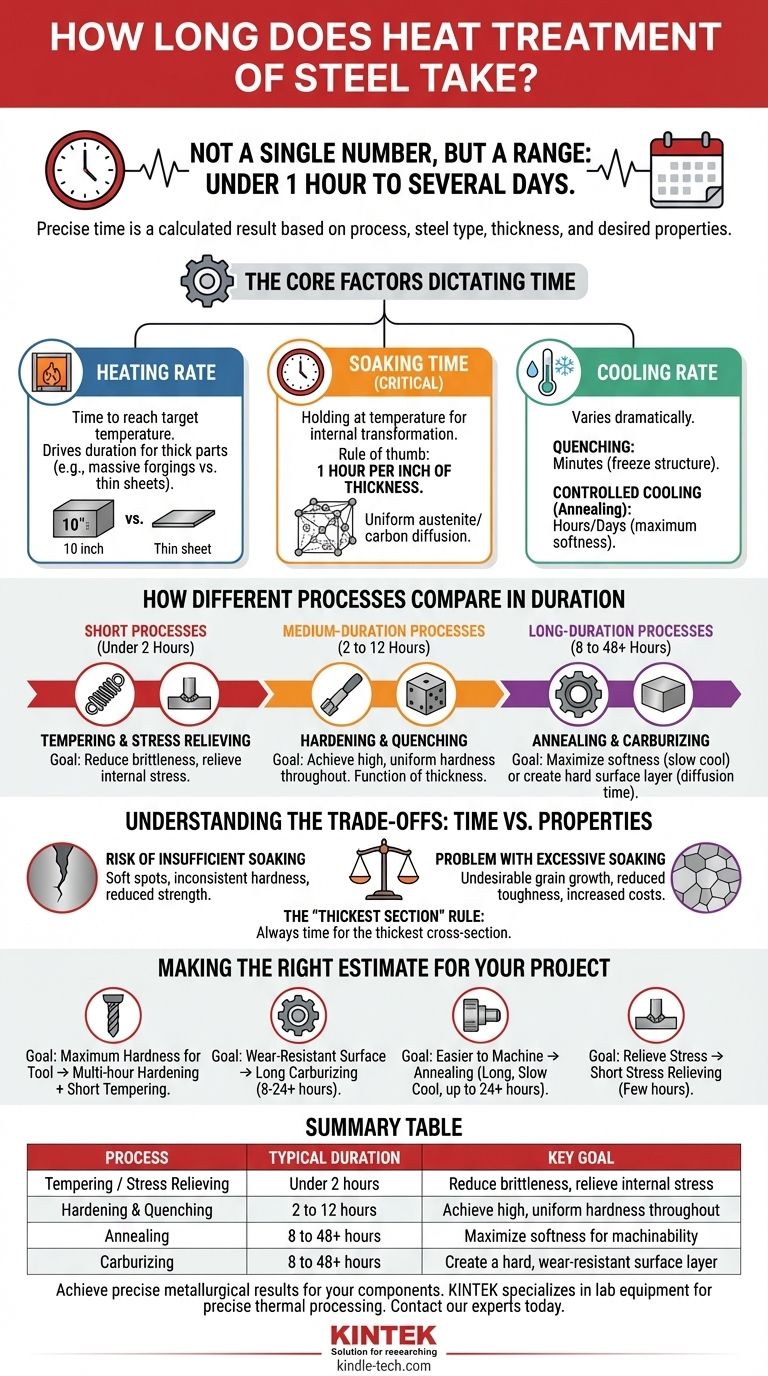

Les facteurs fondamentaux qui dictent le temps de traitement thermique

Pour comprendre la durée, vous devez d'abord comprendre les trois étapes fondamentales de tout cycle de traitement thermique : chauffer l'acier à une température cible, le maintenir à cette température (trempage ou maintien), et le refroidir à une vitesse contrôlée.

Le taux de chauffage

La première variable est simplement le temps nécessaire pour amener toute la masse de la pièce en acier à la température spécifiée. Une fine tôle d'acier chauffera en quelques minutes, tandis qu'un bloc de forge massif de 10 pouces d'épaisseur peut prendre de nombreuses heures pour atteindre une température uniforme de sa surface à son cœur.

La capacité et l'efficacité du four jouent également un rôle, mais le moteur principal est l'épaisseur de la coupe transversale de la pièce.

Le temps de maintien (Trempage)

C'est la phase la plus critique et un facteur majeur déterminant le temps total du cycle. Le maintien est la période pendant laquelle l'acier est maintenu à la température cible pour permettre aux changements internes de se produire.

Il ne s'agit pas seulement d'être chaud ; il s'agit de donner à la structure cristalline de l'acier le temps de se transformer. Pour la trempe, cela signifie permettre à la structure de devenir une austénite uniforme. Pour la cémentation, cela signifie permettre aux atomes de carbone de diffuser physiquement à la surface.

Une règle empirique courante dans l'industrie pour la trempe est de maintenir pendant une heure par pouce d'épaisseur, mais ce n'est qu'un point de départ. L'alliage d'acier spécifique et le résultat souhaité affineront cette exigence.

Le taux de refroidissement

La durée de l'étape finale varie considérablement selon le processus.

- La trempe (Quenching) est extrêmement rapide. L'immersion d'une pièce chaude dans de l'eau, de l'huile ou un liquide de refroidissement polymère ne prend que quelques minutes et est conçue pour "figer" une microstructure dure en place.

- Le refroidissement contrôlé, en revanche, est très lent. Pour le recuit (annealing), l'objectif est la douceur maximale. Cela implique souvent de laisser l'acier refroidir lentement à l'intérieur du four sur 8 à 24 heures, voire plus pour les applications critiques.

Comparaison de la durée des différents processus

Le processus de traitement thermique choisi est le facteur le plus important pour estimer le temps.

Processus courts (Moins de 2 heures)

Le revenu et la relaxation des contraintes sont généralement rapides. Ce sont des processus à plus basse température effectués après la trempe ou un usinage lourd. Ils ne nécessitent pas de transformation structurelle majeure, mais servent plutôt à réduire la fragilité ou les contraintes internes.

Processus de durée moyenne (2 à 12 heures)

La trempe et la trempe (également appelée trempe complète) entrent dans cette fourchette. Le cycle est dominé par le temps de chauffage et de maintien, qui est largement une fonction de l'épaisseur de la pièce. Un outil d'un pouce d'épaisseur pourrait prendre quelques heures, tandis qu'un bloc de matrice de six pouces d'épaisseur prendra beaucoup plus de temps.

Processus de longue durée (8 à 48+ heures)

Le recuit et la carburation sont les processus les plus longs. La durée du recuit est définie par son taux de refroidissement extrêmement lent.

La carburation est un processus de diffusion où le temps est directement égal à la profondeur. Créer une "couche superficielle" peu profonde d'acier dur à haute teneur en carbone sur la surface peut prendre 4 à 8 heures. Obtenir une couche très profonde et résistante à l'usure sur un grand engrenage pourrait nécessiter un cycle de four de 24, 36 heures ou plus.

Comprendre les compromis : Temps vs Propriétés

Tenter de raccourcir un cycle de traitement thermique sans comprendre les conséquences peut entraîner des pièces défectueuses. La durée est prescrite pour des raisons métallurgiques spécifiques.

Le risque d'un maintien insuffisant

Si le temps de maintien est trop court, le cœur de l'acier peut ne pas se transformer complètement. Cela entraîne des "points mous" ou une dureté incohérente sur toute la pièce, la rendant impropre à l'usage prévu. La pièce n'aura pas la résistance ou la résistance à l'usure pour laquelle elle a été conçue.

Le problème d'un maintien excessif

Plus long n'est pas toujours mieux. Maintenir l'acier à haute température trop longtemps peut provoquer une croissance indésirable du grain dans le métal. Les gros grains peuvent réduire la ténacité de l'acier et le rendre plus susceptible de se fissurer ou de se fracturer sous l'impact. Cela consomme également beaucoup d'énergie et de temps de four, augmentant les coûts.

La règle de la "section la plus épaisse"

Un piège courant consiste à calculer le temps en fonction de l'épaisseur moyenne d'une pièce. Le cycle de traitement thermique doit toujours être chronométré pour la section transversale la plus épaisse du composant afin de garantir qu'il est chauffé, maintenu et refroidi correctement jusqu'au bout.

Faire la bonne estimation pour votre projet

Utilisez votre objectif final pour guider vos attentes en matière de temps.

- Si votre objectif principal est une dureté maximale pour un outil : Vous recherchez un cycle de trempe et de trempe de plusieurs heures, suivi d'un cycle de revenu plus court pour réduire la fragilité.

- Si votre objectif principal est de créer une surface résistante à l'usure sur un engrenage : Vous devez prévoir un processus de carburation de longue durée, potentiellement 8 à 24 heures ou plus, en fonction de la profondeur de couche requise.

- Si votre objectif principal est de rendre un composant brut plus facile à usiner : Un cycle de recuit est nécessaire, et vous devriez prévoir une période de refroidissement longue et lente qui pourrait s'étendre sur une journée entière.

- Si votre objectif principal est simplement de soulager les contraintes après soudage : Un cycle de relaxation des contraintes est relativement court, nécessitant souvent seulement quelques heures selon la taille de la pièce.

En comprenant ces variables clés, vous pouvez passer de la question "combien de temps cela prendra-t-il ?" à estimer avec confiance ce qui est nécessaire pour atteindre votre objectif d'ingénierie.

Tableau récapitulatif :

| Processus | Durée typique | Objectif clé |

|---|---|---|

| Revenu / Relaxation des contraintes | Moins de 2 heures | Réduire la fragilité, soulager les contraintes internes |

| Trempe et Trempe | 2 à 12 heures | Obtenir une dureté élevée et uniforme |

| Recuit | 8 à 48+ heures | Maximiser la douceur pour l'usinabilité |

| Carburation | 8 à 48+ heures | Créer une couche superficielle dure et résistante à l'usure |

Obtenez des résultats métallurgiques précis pour vos composants.

L'estimation du temps de traitement thermique est essentielle pour la planification des projets et l'obtention des propriétés mécaniques souhaitées dans vos pièces en acier. KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables nécessaires à un traitement thermique précis, desservant des industries allant de la fabrication d'outils à l'aérospatiale.

Notre expertise garantit que vous disposez des bons outils pour les cycles contrôlés de chauffage, de maintien et de refroidissement, que vous travailliez sur de fines tôles ou d'énormes pièces forgées. Laissez-nous vous aider à optimiser votre processus pour une dureté, une durabilité et des performances constantes.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en matière de traitement thermique de l'acier et trouver la solution idéale pour votre laboratoire.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quelles sont les parties d'un four sous vide ? Un guide des 5 systèmes principaux

- Quels sont les cinq procédés de traitement thermique de base des métaux ? Maîtrisez le recuit, la trempe et bien plus encore

- Quels sont les trois principaux traitements thermiques ? Maîtriser le recuit, la trempe et le revenu

- Pourquoi traiter thermiquement sous vide ? Obtenir une finition de surface parfaite et une intégrité matérielle

- Comment fonctionne le traitement thermique ? Adaptez les propriétés des matériaux à votre application