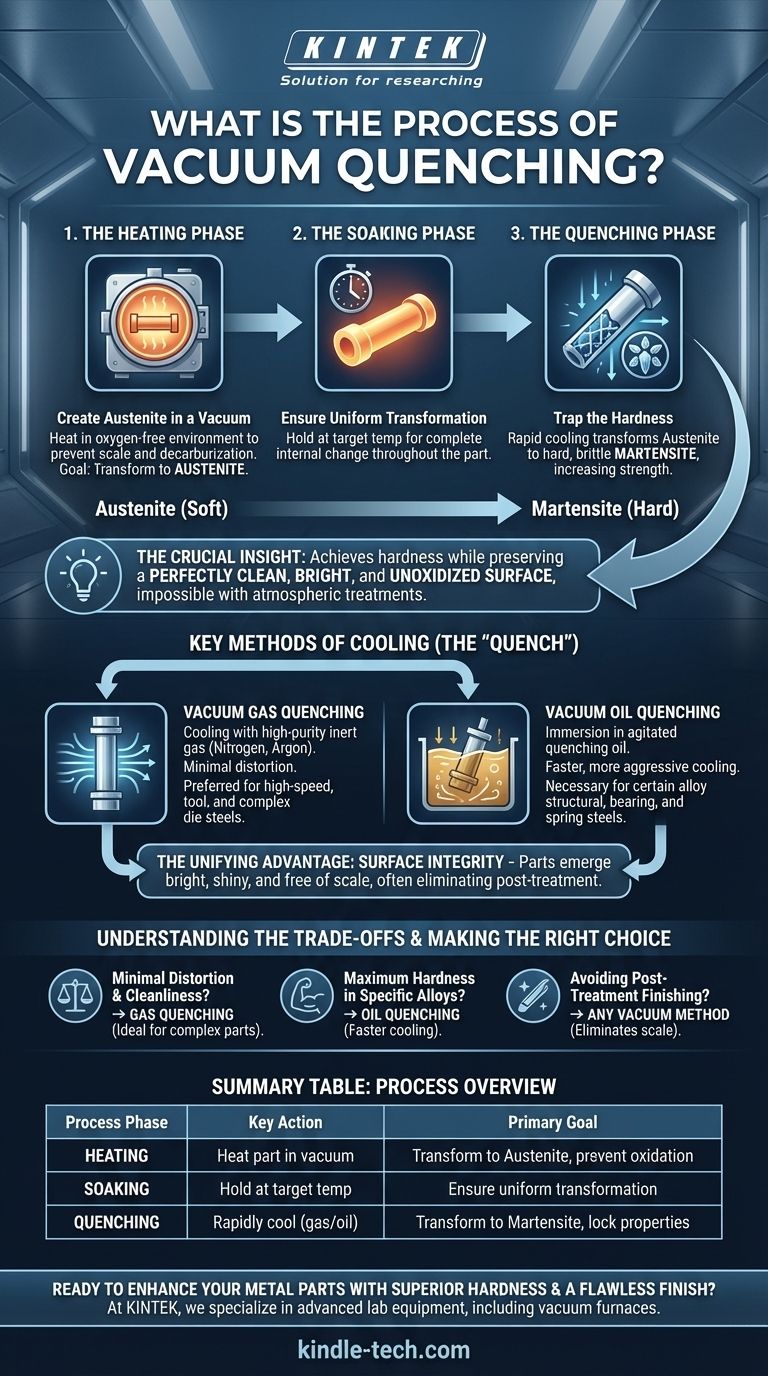

À la base, la trempe sous vide est un processus de traitement thermique sophistiqué où une pièce métallique est chauffée à une température spécifique dans un four sous vide, maintenue à cette température pour assurer un changement structurel interne complet, puis refroidie rapidement. Ce refroidissement rapide, ou "trempe", transforme la microstructure du métal de l'austénite à un état beaucoup plus dur appelé martensite, augmentant considérablement la résistance et la durabilité de la pièce.

L'idée cruciale est que la trempe sous vide ne consiste pas seulement à durcir le métal ; il s'agit d'atteindre cette dureté tout en préservant une surface parfaitement propre, brillante et non oxydée, ce qui est impossible avec les traitements thermiques atmosphériques traditionnels.

Les principes fondamentaux de la trempe sous vide

Pour comprendre pourquoi ce processus est si efficace, nous devons examiner chacune de ses trois phases distinctes. Le vide est le fil conducteur qui assure le contrôle et la précision tout au long du processus.

La phase de chauffage : Création d'austénite sous vide

Le processus commence par le placement de la pièce dans un four sous vide. Le chauffage de la pièce dans un environnement contrôlé et sans oxygène est la caractéristique distinctive de cette méthode.

Ce vide empêche l'oxydation (calamine ou rouille) et la décarburation – la perte de carbone de la surface de l'acier, ce qui ramollirait autrement le produit final. L'objectif est de chauffer le matériau à une température spécifique où sa structure cristalline interne se transforme en austénite.

La phase de maintien en température : Assurer une transformation uniforme

Une fois à la température cible, la pièce est "maintenue" ou maintenue pendant une période prédéterminée. Cette étape est essentielle pour garantir que la transformation austénitique est complète dans toute la masse de la pièce, de la surface au cœur.

La phase de trempe : Piéger la dureté

Il s'agit de l'étape de refroidissement rapide qui fixe les propriétés souhaitées. La vitesse de refroidissement est soigneusement contrôlée pour empêcher l'austénite de revenir à ses formes plus douces.

Au lieu de cela, le refroidissement rapide piège les atomes de carbone dans le réseau cristallin du fer, forçant la création de martensite – une microstructure très dure, résistante et cassante. Cette transformation est la source de l'augmentation significative de la dureté.

Principales méthodes de refroidissement (la "trempe")

Le milieu de trempe est la variable clé qui définit le type spécifique de processus de trempe sous vide. Le choix dépend entièrement du type de matériau et des propriétés finales requises.

Trempe sous vide par gaz

Dans cette méthode, la pièce est refroidie en remplissant la chambre d'un gaz inerte de haute pureté et à haute pression, tel que l'azote ou l'argon.

Il s'agit d'un processus très propre qui entraîne une distorsion minimale de la pièce. C'est la méthode préférée pour les matériaux comme l'acier rapide, l'acier à outils et les aciers à matrices complexes.

Trempe sous vide par huile

Pour cette méthode, la pièce chauffée est déplacée dans une chambre à vide séparée et immergée dans un réservoir d'huile de trempe agitée.

L'huile offre un taux de refroidissement plus rapide et plus agressif que le gaz. Cela est nécessaire pour certains aciers de construction alliés, aciers à roulements et aciers à ressorts qui nécessitent une trempe plus sévère pour atteindre leur pleine dureté.

Comprendre les compromis

Le choix entre les méthodes de trempe implique d'équilibrer le besoin de vitesse de refroidissement avec le risque de déformation de la pièce et le désir de propreté.

Pourquoi choisir le gaz plutôt que l'huile ?

La trempe au gaz offre une stabilité dimensionnelle supérieure, ce qui signifie que la pièce est beaucoup moins susceptible de se déformer ou de se distordre pendant le processus. Pour les composants de haute précision aux géométries complexes, c'est un avantage significatif. Les pièces ressortent également parfaitement propres.

Quand l'huile est-elle nécessaire ?

Certains alliages, en particulier ceux à faible teneur en alliage, ont une "trempabilité" plus faible. Ils nécessitent un taux d'extraction de chaleur plus rapide que seule une trempe à l'huile peut fournir pour se transformer complètement en martensite et atteindre leur dureté maximale potentielle.

L'avantage unificateur : l'intégrité de la surface

Quel que soit le milieu de refroidissement, le principal avantage de tout processus sous vide est la surface impeccable de la pièce finale. En éliminant l'interaction atmosphérique, la pièce ressort brillante, lustrée et exempte de calamine. Cela supprime souvent le besoin de nettoyage ou d'usinage post-traitement coûteux et chronophages.

Faire le bon choix pour votre objectif

La sélection du processus correct nécessite une compréhension claire de votre matériau et de votre objectif final.

- Si votre objectif principal est une distorsion minimale et la propreté de la surface : La trempe sous vide par gaz est le choix supérieur, en particulier pour les aciers à outils et à matrices complexes.

- Si votre objectif principal est d'atteindre une dureté maximale dans des aciers alliés spécifiques : La trempe sous vide par huile est souvent nécessaire en raison de son taux de refroidissement plus rapide et plus agressif.

- Si votre objectif principal est d'éviter la finition post-traitement : Toute méthode de trempe sous vide est largement supérieure aux processus atmosphériques, car elle élimine la calamine et la décarburation.

En fin de compte, la trempe sous vide consiste à obtenir des propriétés matérielles supérieures avec une précision et une qualité de surface inégalées.

Tableau récapitulatif :

| Phase du processus | Action clé | Objectif principal |

|---|---|---|

| Chauffage | Chauffer la pièce dans un four sous vide | Transformer la microstructure en austénite, prévenir l'oxydation |

| Maintien en température | Maintenir à la température cible | Assurer une transformation uniforme dans toute la pièce |

| Trempe | Refroidir rapidement avec du gaz ou de l'huile | Transformer l'austénite en martensite dure, fixer les propriétés |

Prêt à améliorer vos pièces métalliques avec une dureté supérieure et une finition impeccable ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés, y compris des fours sous vide, pour répondre à vos besoins précis en matière de traitement thermique. Que vous travailliez avec des aciers à outils rapides nécessitant une trempe au gaz ou des aciers alliés nécessitant une trempe à l'huile, nos solutions offrent une intégrité de surface et une stabilité dimensionnelle inégalées.

Contactez-nous dès aujourd'hui pour discuter de la façon dont notre expertise en trempe sous vide peut optimiser les processus de votre laboratoire et fournir des résultats exceptionnels pour vos applications les plus exigeantes.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Quel est le principe du four sous vide ? Atteindre la pureté et la précision dans le traitement des matériaux

- Quel est l'effet du traitement thermique sur l'aluminium ? Adaptez la résistance, la dureté et la ductilité à votre application

- Quel rôle les fours à haute température jouent-ils dans les tests de corrosion LFR ? Atteindre la stabilité thermique critique

- À quoi sert une usine de pyrolyse ? Transformer les déchets en carburant et en produits de valeur

- Quel est l'objectif principal de toute opération de traitement thermique ? Adapter les propriétés du matériau aux performances

- Que sont les systèmes de vide industriels ? Un guide pour améliorer l'efficacité de la manutention et du traitement des matériaux

- Quels sont les avantages de l'utilisation d'un système de frittage par plasma d'étincelles (SPS/FAST) pour le LLZTO ? Densification rapide et pureté

- Quels sont les principaux inconvénients du processus de frittage en phase liquide ? Atténuer les risques pour une meilleure densification