Pour braser l'acier inoxydable avec succès, vous devez d'abord préparer méticuleusement la surface pour éliminer son film d'oxyde naturel. Le processus nécessite ensuite une méthode de chauffage contrôlée — telle qu'un four sous vide, une flamme ou une induction — pour faire fondre un métal d'apport qui s'écoule dans le joint, créant une liaison solide et permanente lors du refroidissement. La clé est de gérer l'atmosphère pendant le chauffage pour empêcher la couche d'oxyde de se reformer.

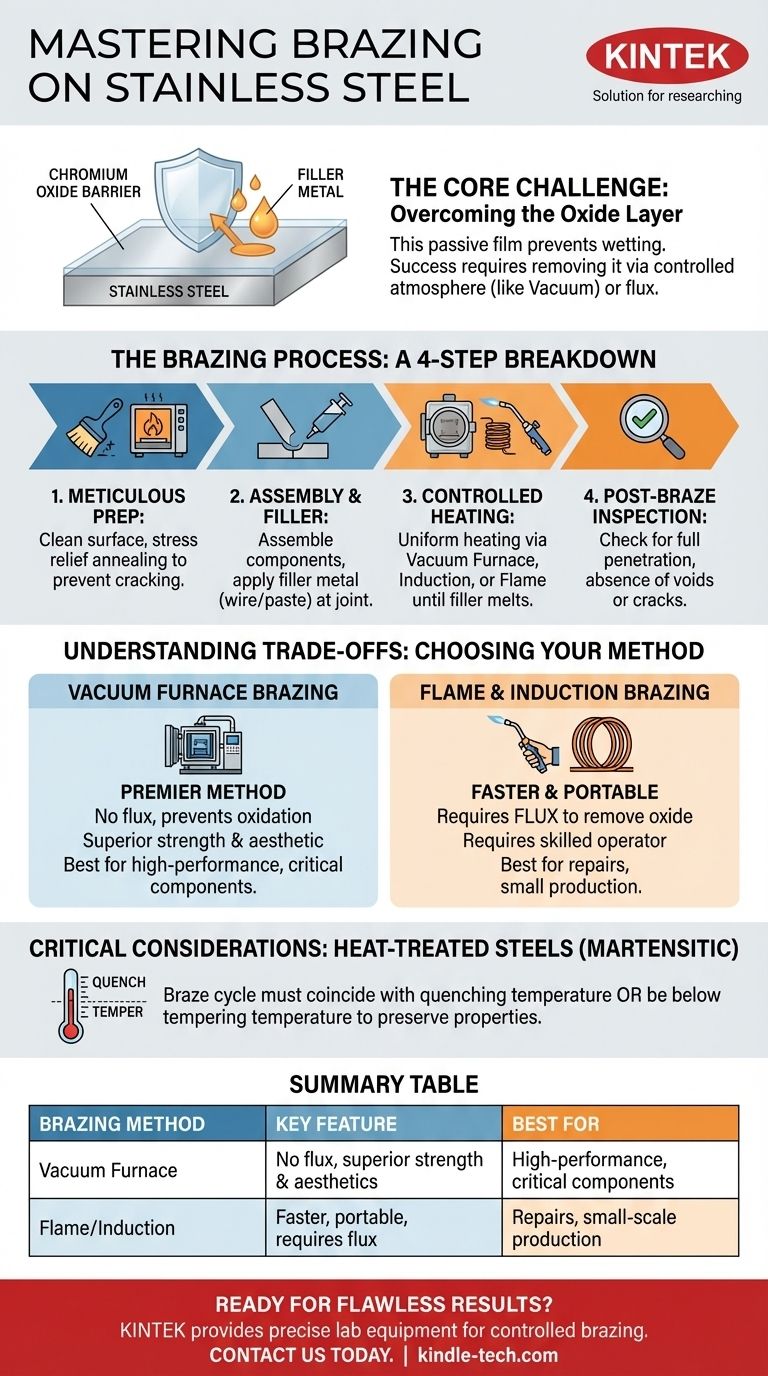

Le défi fondamental dans le brasage de l'acier inoxydable n'est pas l'acier lui-même, mais la couche invisible et passive d'oxyde de chrome à sa surface. L'ensemble de votre processus doit être conçu pour soit éliminer cette couche et empêcher son retour, soit utiliser un flux chimique pour la déplacer pendant le chauffage.

Le Défi Principal : Surmonter la Couche d'Oxyde

Le brasage fonctionne en créant une liaison métallurgique entre un métal d'apport et les matériaux de base. Pour que cela se produise, le métal d'apport liquide doit être capable de « mouiller » la surface de l'acier, ce qui signifie qu'il doit s'écouler et s'étaler uniformément sur celle-ci.

Pourquoi l'Acier Inoxydable Résiste au Brasage

La propriété même qui rend l'acier inoxydable « inoxydable » — son film passif d'oxyde de chrome — est la principale barrière à un brasage réussi. Cette couche résistante et transparente se forme instantanément lorsque l'acier est exposé à l'air.

Ce film d'oxyde empêche le métal d'apport en fusion d'entrer en contact direct avec l'acier sous-jacent, inhibant un mouillage et une liaison appropriés.

Le Principe du Contrôle de l'Atmosphère

Pour obtenir un joint brasé solide, vous devez surmonter cette barrière d'oxyde. Ceci est accompli en contrôlant l'atmosphère autour de la pièce pendant le cycle de brasage à haute température.

La méthode la plus efficace est le brasage sous vide, où un vide poussé élimine l'oxygène de l'environnement. À haute température, le vide aide à décomposer la couche d'oxyde existante et empêche une nouvelle de se former, permettant au métal d'apport de mouiller la surface d'acier pur.

Analyse du Processus de Brasage

Un résultat réussi dépend d'une approche systématique et contrôlée. Chaque étape est essentielle pour assurer l'intégrité finale du joint.

Étape 1 : Préparation Méticuleuse

Avant le chauffage, la pièce doit être parfaitement propre. Plus important encore, pour éviter la fissuration, elle doit subir un recuit de soulagement des contraintes, surtout si elle a été fortement usinée ou formée. Cela réduit les contraintes internes qui peuvent être libérées pendant le cycle thermique.

Étape 2 : Assemblage et Application du Métal d'Apport

Les composants sont assemblés dans leur configuration finale. Le métal d'apport de brasage, choisi pour sa compatibilité avec l'acier inoxydable, est placé au niveau ou à proximité du joint sous forme de fil, de pâte ou de feuille.

Étape 3 : Chauffage Contrôlé et Brasage

L'assemblage est chauffé uniformément à la température de brasage. Le chauffage uniforme est essentiel pour minimiser les contraintes thermiques et prévenir la déformation ou la fissuration.

La méthode de chauffage choisie — four sous vide, bobine à induction ou flamme — est appliquée jusqu'à ce que le métal d'apport fonde et soit entraîné dans le joint par capillarité.

Étape 4 : Inspection Post-Brasage

Après refroidissement, le joint brasé est inspecté pour vérifier son exhaustivité et son intégrité. Les techniciens recherchent une pénétration complète du métal d'apport et l'absence de vides ou de fissures.

Comprendre les Compromis : Choisir Votre Méthode

La méthode de chauffage que vous choisissez a un impact significatif sur le coût, la vitesse et la qualité du joint final.

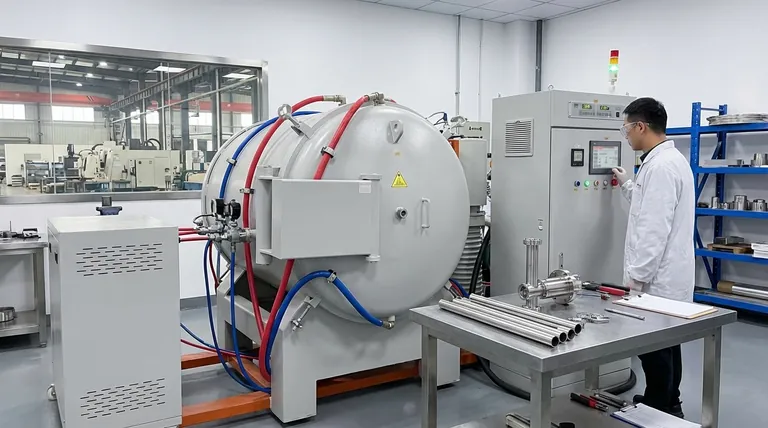

Brasage en Four Sous Vide

C'est la méthode de premier choix pour les applications de haute performance. En réalisant le processus sous vide poussé, elle élimine le besoin de flux chimiques et empêche l'oxydation.

Le résultat est un joint exceptionnellement solide, propre et esthétiquement agréable avec des propriétés mécaniques supérieures. Cependant, cela nécessite un investissement en capital important et est un processus par lots, ce qui le rend moins adapté au travail sur pièce unique.

Brasage à la Flamme et par Induction

Ces méthodes sont plus rapides et plus portables, ce qui les rend adaptées aux réparations ou aux petites séries de production. Elles sont moins coûteuses initialement qu'un four sous vide.

Cependant, les deux méthodes nécessitent généralement un flux chimique pour dissoudre la couche d'oxyde. Ce flux peut être corrosif et doit être complètement éliminé après le brasage. Ces méthodes exigent également un niveau élevé de compétence de l'opérateur pour obtenir un chauffage uniforme et éviter la surchauffe de la pièce.

Considérations Critiques pour les Aciers Traités Thermiquement

Travailler avec certains alliages d'acier inoxydable, en particulier les nuances martensitiques, ajoute une autre couche de complexité. Le processus de brasage doit être intégré aux exigences de traitement thermique du matériau.

Aciers Martensitiques et Traitement Thermique

Pour l'acier inoxydable martensitique, la température de brasage doit être soigneusement sélectionnée.

Vous pouvez soit concevoir le cycle de brasage pour coïncider avec la température de trempe du matériau, combinant ainsi efficacement les deux processus. Alternativement, vous devez braser à une température inférieure à la température de revenu pour éviter d'attendrir l'acier et de perdre ses propriétés mécaniques souhaitées.

Faire le Bon Choix pour Votre Objectif

Les exigences de votre application dicteront la stratégie de brasage la plus appropriée.

- Si votre objectif principal est la résistance maximale du joint, la propreté et la fiabilité : Le brasage en four sous vide est le choix définitif pour les composants critiques.

- Si votre objectif principal est une production rapide à petite échelle ou une réparation sur site : Le brasage à la flamme ou par induction avec le flux approprié est une option viable, à condition de disposer d'un opérateur qualifié.

- Si vous travaillez avec des aciers martensitiques traités thermiquement : Vous devez concevoir le cycle thermique autour des températures de traitement thermique spécifiques du matériau pour préserver son intégrité.

Aborder correctement les propriétés uniques de l'acier inoxydable est la clé pour créer un joint brasé aussi solide et fiable que le métal de base lui-même.

Tableau Récapitulatif :

| Méthode de Brasage | Caractéristique Clé | Idéal Pour |

|---|---|---|

| Four Sous Vide | Pas de flux, résistance et esthétique supérieures | Composants critiques de haute performance |

| Flamme/Induction | Plus rapide, portable, nécessite un flux | Réparations, petite production |

Prêt à obtenir des résultats de brasage impeccables sur vos composants en acier inoxydable ?

Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables précis nécessaires aux processus de brasage contrôlés. Que vous travailliez avec des fours sous vide ou des méthodes à base de flux, notre expertise garantit que vous obtenez des joints solides et fiables à chaque fois.

Contactez-nous dès aujourd'hui pour discuter de vos défis spécifiques en matière de brasage et découvrir comment KINTEK peut soutenir le succès de votre laboratoire.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide au molybdène

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube sous vide haute pression de laboratoire

Les gens demandent aussi

- La biomasse est-elle une énergie renouvelable ou non renouvelable ? La vérité sur l'énergie durable

- Quels sont 2 exemples de dépôt en chimie ? Du givre à la suie expliqué

- Quelle est l'inflammabilité du biochar ? Un guide pour comprendre et gérer son risque d'incendie

- Quels sont les différents types de filtres-presses ? Choisir la bonne conception pour votre séparation liquide-solide

- Quelle est la théorie de l'évaporateur à film mince ? Maîtriser une séparation efficace et douce

- Combien de temps faut-il pour effectuer un traitement thermique ? Une journée complète pour un taux d'éradication des punaises de lit de 100 %

- Quels avantages un four de séchage sous vide offre-t-il par rapport à un four de séchage conventionnel ? Améliorer la précision de la recherche SCWO

- Quels sont les dangers de l'huile de pyrolyse ? Gérer les risques d'un carburant instable