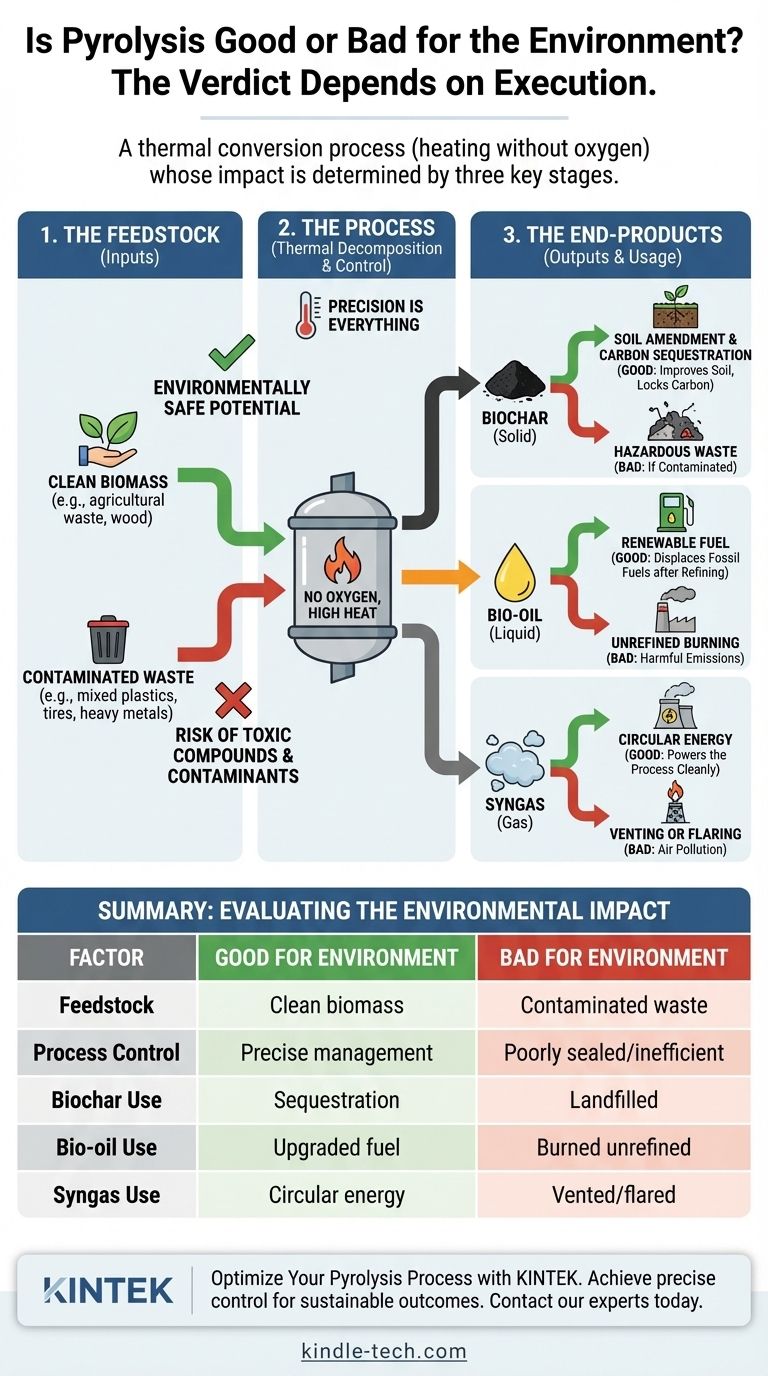

En fin de compte, la pyrolyse n'est ni intrinsèquement bonne ni mauvaise pour l'environnement. Il s'agit d'un processus de conversion thermique sophistiqué, et son impact environnemental dépend entièrement de l'application spécifique. Les variables clés sont le matériau traité (matière première), le contrôle précis des conditions du processus, et l'utilisation finale ou l'élimination de ses produits.

La valeur environnementale de la pyrolyse ne réside pas dans le processus lui-même, mais dans la manière méticuleuse dont ses intrants, ses paramètres opérationnels et ses extrants sont gérés. La considérer comme une simple solution "bonne" ou "mauvaise" néglige les détails critiques qui déterminent son bénéfice ou son préjudice net.

Comment fonctionne la pyrolyse

Pas de combustion, mais une décomposition thermique

La pyrolyse est le processus de chauffage de matières organiques, comme la biomasse, les plastiques ou les pneus, à des températures élevées dans un environnement avec peu ou pas d'oxygène.

L'absence d'oxygène est essentielle. Elle empêche la combustion et provoque plutôt la décomposition des molécules complexes du matériau en molécules plus simples et plus petites.

Un spectre de produits

Les conditions spécifiques du processus de pyrolyse – principalement la température et la vitesse de chauffage – déterminent le mélange de produits. Les références montrent une relation claire :

- La pyrolyse lente à basse température (<450°C) produit principalement un matériau solide riche en carbone appelé biochar.

- La pyrolyse rapide à température modérée favorise la production d'un liquide connu sous le nom de bio-huile ou huile de pyrolyse.

- La pyrolyse très rapide à haute température (>800°C) maximise la production de gaz non condensables, collectivement appelés syngaz.

Les facteurs définissant son impact environnemental

La question du "bon ou mauvais" ne peut être résolue qu'en examinant trois étapes distinctes du processus.

1. La matière première : Ce qui entre compte

Le principe "garbage in, garbage out" (ce qui entre de mauvaise qualité, sort de mauvaise qualité) s'applique parfaitement à la pyrolyse. La composition du matériau de départ est le facteur le plus important.

Le traitement de matières premières propres et homogènes comme les déchets agricoles ou le bois non traité est relativement simple et sûr pour l'environnement.

Le traitement des déchets solides municipaux mélangés, des plastiques contenant du chlore (comme le PVC) ou des pneus peut être problématique. Les contaminants comme les métaux lourds et le chlore ne disparaissent pas ; ils sont concentrés dans le biochar ou peuvent former des composés hautement toxiques comme les dioxines si le processus n'est pas géré avec une extrême précision.

2. Le processus : La précision est primordiale

Une unité de pyrolyse bien contrôlée est un réacteur chimique sophistiqué. Une unité mal contrôlée peut être une source de pollution.

Le temps de résidence (combien de temps le matériau reste dans la zone chaude) et la température dictent l'efficacité de la conversion. Une conversion inefficace peut laisser des matériaux partiellement pyrolytiques et créer un mélange complexe et difficile à gérer de produits.

Une gestion appropriée des gaz est également vitale. Le syngaz produit doit être soit brûlé proprement pour alimenter le processus, soit épuré de ses contaminants avant tout rejet.

3. Les produits finaux : Boucler la boucle ou créer un nouveau problème

La destination finale du biochar, de la bio-huile et du syngaz détermine le bénéfice environnemental net.

- Biochar : Utilisé comme amendement du sol, le biochar peut améliorer la santé du sol et agir comme une forme très stable de séquestration du carbone, éliminant efficacement le carbone de l'atmosphère pendant des siècles. C'est un bien environnemental évident. S'il est contaminé et mis en décharge, ce n'est qu'une nouvelle forme de déchet.

- Bio-huile : Ce liquide peut être raffiné et amélioré en carburants de transport ou utilisé pour générer de la chaleur et de l'énergie, remplaçant les combustibles fossiles. C'est un bien environnemental. Cependant, brûler de la bio-huile non raffinée peut libérer des émissions nocives, et son amélioration nécessite souvent une énergie considérable.

- Syngaz : Ce mélange d'hydrogène, de monoxyde de carbone et d'autres gaz peut être utilisé comme carburant pour rendre le processus de pyrolyse auto-suffisant. Cette utilisation circulaire de l'énergie est un bien environnemental. Le rejeter ou le brûler à la torche sans contrôles appropriés est un mal environnemental.

Comprendre les compromis et les risques

La pyrolyse est un outil puissant, mais elle n'est pas sans défis importants qui doivent être gérés professionnellement.

Risque de pollution atmosphérique

Si le processus n'est pas complètement étanche ou si le syngaz n'est pas géré correctement, des composés organiques volatils (COV), du monoxyde de carbone et d'autres polluants peuvent s'échapper. La combustion des produits (syngaz ou bio-huile) sans traitement approprié des gaz de combustion peut également libérer des NOx, des SOx et des particules.

Concentration des contaminants

La pyrolyse est excellente pour réduire le volume des déchets, mais elle concentre également les contaminants non organiques. Les métaux lourds (comme le plomb et le mercure) provenant de l'électronique ou du bois peint seront concentrés dans le biochar solide, qui pourrait alors être classé comme déchet dangereux nécessitant une élimination spécialisée.

Bilan énergétique

Une usine de pyrolyse peut être un consommateur net d'énergie si elle n'est pas conçue et exploitée efficacement. L'énergie nécessaire pour sécher la matière première et chauffer le réacteur peut parfois dépasser la valeur énergétique de la bio-huile et du syngaz qu'elle produit, annulant son avantage en tant que solution de valorisation énergétique des déchets.

Comment évaluer une solution de pyrolyse

Pour déterminer si un projet de pyrolyse spécifique est bénéfique pour l'environnement, vous devez poser les bonnes questions.

- Si votre objectif principal est la séquestration du carbone : Votre but est de maximiser le biochar stable à partir de biomasse propre et durable par pyrolyse lente.

- Si votre objectif principal est le carburant renouvelable : Vous avez besoin d'un système de pyrolyse rapide optimisé pour la bio-huile, associé à un plan clair et économe en énergie pour améliorer cette huile en un produit utilisable.

- Si votre objectif principal est la valorisation énergétique des déchets : Votre système doit être optimisé pour la production de syngaz et utiliser ce gaz avec une efficacité maximale pour générer de la chaleur ou de l'électricité sur site.

- Si votre objectif principal est la réduction du volume des déchets : Vous devez avoir un plan complet pour l'utilisation ou l'élimination sûre et bénéfique des trois produits – biochar, bio-huile et syngaz – afin de vous assurer que vous ne convertissez pas simplement un problème de déchets solides en un problème de pollution liquide et atmosphérique.

Comprendre et contrôler ces variables est le seul moyen de garantir que la pyrolyse est une technologie positive pour l'environnement.

Tableau récapitulatif :

| Facteur | Bon pour l'environnement | Mauvais pour l'environnement |

|---|---|---|

| Matière première | Biomasse propre, déchets agricoles | Plastiques contaminés, déchets mélangés |

| Contrôle du processus | Gestion précise de la température et des gaz | Mal scellé, conversion inefficace |

| Utilisation du biochar | Amendement du sol, séquestration du carbone | Mis en décharge comme déchet dangereux |

| Utilisation de la bio-huile | Améliorée en carburant renouvelable | Brûlée non raffinée, libérant des émissions |

| Utilisation du syngaz | Alimente le processus, énergie circulaire | Évacué ou brûlé à la torche sans contrôles |

Optimisez votre processus de pyrolyse avec KINTEK

Exploiter la pyrolyse pour le bénéfice environnemental exige précision et expertise. KINTEK est spécialisé dans les équipements de laboratoire et les consommables de pointe qui permettent un contrôle précis des conditions de pyrolyse, de la préparation de la matière première à l'analyse du produit final. Que votre objectif soit la séquestration du carbone, la production de carburant renouvelable ou une conversion efficace des déchets en énergie, nos solutions vous aident à :

- Atteindre un contrôle thermique précis pour une production constante et de haute qualité de biochar, de bio-huile ou de syngaz.

- Analyser la matière première et les produits pour garantir l'efficacité du processus et la sécurité environnementale.

- Développer vos opérations avec des équipements fiables conçus pour la recherche en laboratoire et les projets pilotes.

Prêt à développer une solution de pyrolyse durable ? Contactez nos experts dès aujourd'hui pour discuter de la manière dont les équipements de laboratoire spécialisés de KINTEK peuvent soutenir vos objectifs environnementaux.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four de graphitation continue sous vide de graphite

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus