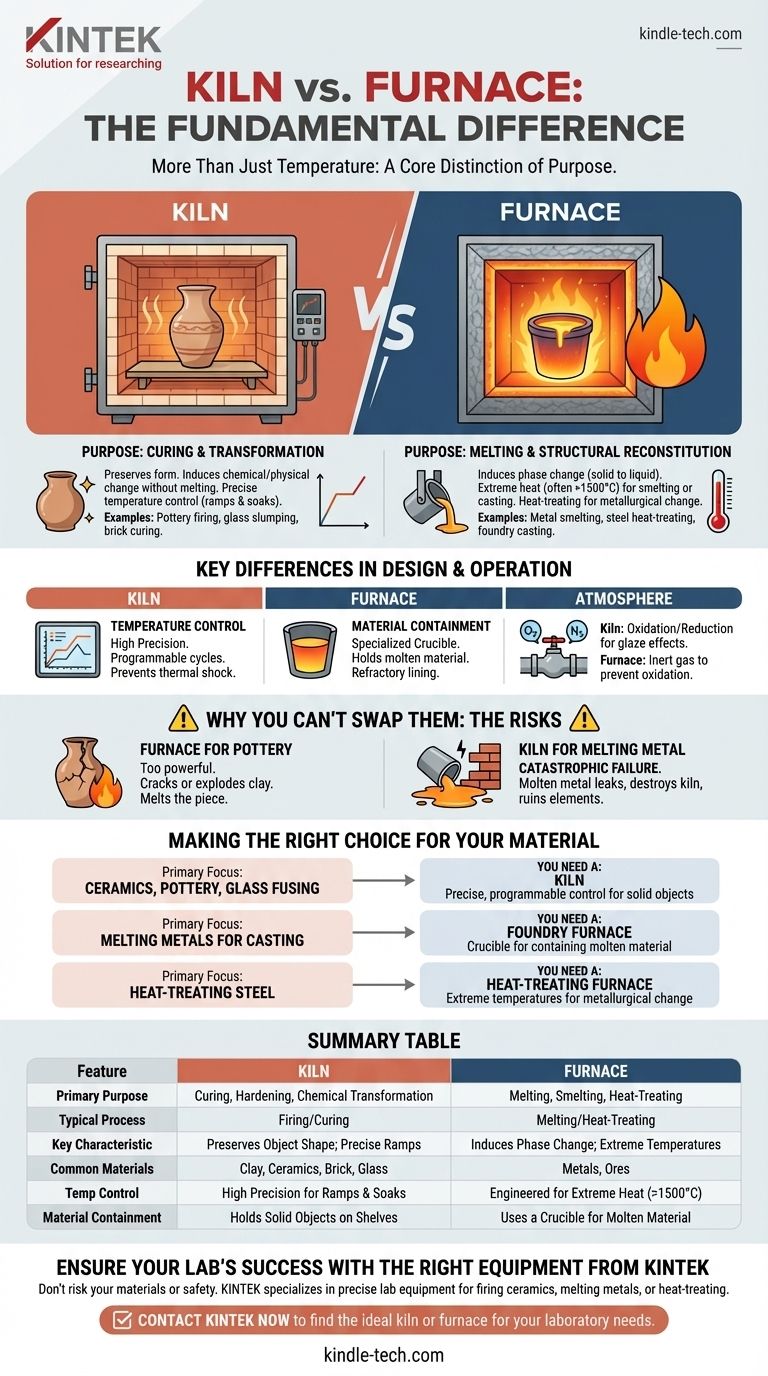

Oui, il existe une différence fondamentale entre un four de potier et un four industriel qui va au-delà de la simple température. Un four de potier est un type de four qui durcit ou altère chimiquement un matériau sans changer sa forme essentielle, comme dans la cuisson de la poterie. Un four industriel, en revanche, est généralement utilisé pour des processus impliquant la fusion ou la modification fondamentale de la structure d'un matériau, comme la fusion de minerai métallique ou le traitement thermique de l'acier.

La distinction fondamentale est une question d'objectif. Un four de potier est conçu pour le durcissement et la transformation tout en préservant la forme d'un objet. Un four industriel est conçu pour la fusion et la reconstitution structurelle à des températures extrêmes.

La distinction fonctionnelle fondamentale : Processus vs. Changement de phase

Comprendre le processus prévu pour chaque appareil est le moyen le plus clair de les distinguer. Leurs conceptions sont hautement spécialisées pour ces différentes tâches.

Le rôle d'un four de potier : Provoquer un changement chimique

La fonction principale d'un four de potier est d'appliquer de la chaleur de manière contrôlée pour induire un changement chimique ou physique permanent. C'est ce qu'on appelle souvent la cuisson ou le durcissement.

L'objectif n'est pas de faire fondre le matériau, mais de le durcir, d'enlever l'humidité ou de faire fusionner les composants au niveau microscopique. La forme globale de l'objet est censée rester intacte tout au long du processus.

Les matériaux courants traités dans un four de potier comprennent l'argile, les briques, la céramique et certains types de verre lors du bombage ou de la fusion.

Le rôle d'un four industriel : Induire un changement de phase et de structure

Un four industriel est construit pour des processus qui nécessitent beaucoup plus d'énergie, souvent pour changer l'état de la matière d'un matériau du solide au liquide (changement de phase).

Cela inclut la fusion, où le minerai est chauffé pour extraire le métal en fusion, et la coulée, où le métal est fondu pour être versé dans un moule.

Les fours industriels sont également utilisés pour le traitement thermique, où un métal comme l'acier est chauffé pour réorganiser sa structure cristalline, modifiant ainsi ses propriétés comme la dureté ou la ductilité.

Principales différences de conception et de fonctionnement

Les différentes finalités des fours de potier et des fours industriels entraînent des différences critiques dans leur construction et leur mode de fonctionnement.

Plage de température et contrôle

Bien que les deux puissent atteindre des températures très élevées, les fours industriels sont généralement conçus pour atteindre les points de fusion extrêmes des métaux, dépassant souvent 1500°C (2732°F).

Les fours de potier, en particulier pour la céramique, sont appréciés pour leur contrôle précis de la température. Ils peuvent être programmés pour des cycles complexes avec des vitesses de chauffe spécifiques (rampes) et des temps de maintien (paliers), qui sont essentiels pour prévenir le choc thermique qui fissurerait les pièces.

Contenir le matériau

Un four de potier est conçu pour contenir des objets solides. Son intérieur est souvent doublé de briques réfractaires douces et poreuses qui sont d'excellents isolants mais seraient détruites par le contact avec un matériau en fusion.

Un four industriel pour la fusion des métaux doit avoir un creuset ou un foyer fait de matériaux hautement réfractaires (comme le graphite ou le carbure de silicium) spécifiquement conçus pour contenir un liquide à des températures extrêmes.

Atmosphère

Les fours de potier et les fours industriels peuvent tous deux utiliser le contrôle de l'atmosphère, mais pour des raisons différentes. En poterie, une atmosphère pauvre en oxygène (réduction) peut être introduite pour créer des effets d'émail spectaculaires et uniques.

Dans un four industriel, une atmosphère spécifique (comme l'azote ou l'argon) est souvent utilisée pour prévenir l'oxydation et la contamination du métal en fusion.

Comprendre les compromis : Pourquoi vous ne pouvez pas les intervertir

Utiliser le mauvais équipement n'est pas seulement inefficace ; c'est souvent destructeur et dangereux. Comprendre leurs limites est essentiel.

Le risque d'utiliser un four industriel pour la poterie

Un four industriel manque généralement du contrôle précis de la température nécessaire pour la céramique. Sa puissance brute pourrait facilement chauffer l'argile trop rapidement, la faisant craquer ou exploser. À ses températures les plus élevées, il ferait simplement fondre la pièce de céramique en une flaque.

Le risque critique de faire fondre du métal dans un four de potier

Tenter de faire fondre du métal dans un four de potier standard est une catastrophe annoncée. Le métal en fusion s'échappera de son contenant et détruira le sol et les parois en briques réfractaires douces. Il est également probable qu'il provoque un court-circuit et endommage les éléments chauffants électriques.

Faire le bon choix pour votre matériau

Votre choix dépend entièrement du matériau avec lequel vous travaillez et de la transformation que vous souhaitez obtenir.

- Si votre objectif principal est la céramique, la poterie ou la fusion de verre : Vous avez besoin d'un four de potier pour son contrôle précis et programmable de la température et sa conception pour la cuisson d'objets solides.

- Si votre objectif principal est la fusion de métaux pour la coulée : Vous avez besoin d'un four de fonderie équipé d'un creuset capable de contenir en toute sécurité le matériau en fusion.

- Si votre objectif principal est le traitement thermique de l'acier (recuit, durcissement ou trempe) : Vous avez besoin d'un four de traitement thermique capable d'atteindre et de maintenir les températures élevées spécifiques requises pour la transformation métallurgique.

Choisir le bon outil est la première et la plus critique étape pour assurer la sécurité et le succès de votre projet.

Tableau récapitulatif :

| Caractéristique | Four de potier (Kiln) | Four industriel (Furnace) |

|---|---|---|

| Objectif principal | Durcissement, cuisson ou transformation chimique (ex: cuisson de poterie) | Fusion, affinage ou traitement thermique (ex: coulée de métal) |

| Processus typique | Cuisson/Durcissement | Fusion/Traitement thermique |

| Caractéristique clé | Préserve la forme de l'objet; rampes de température précises | Induit un changement de phase; températures extrêmes |

| Matériaux courants | Argile, céramique, brique, verre | Métaux, minerais |

| Contrôle de la température | Haute précision pour les rampes et les paliers | Conçu pour la chaleur extrême (>1500°C courant) |

| Contenant du matériau | Contient des objets solides sur des étagères | Utilise un creuset pour contenir le matériau en fusion |

Assurez le succès de votre laboratoire avec le bon équipement de KINTEK

Le choix entre un four de potier et un four industriel est essentiel pour la sécurité et la qualité de votre travail. L'utilisation du mauvais équipement peut entraîner l'échec du projet ou même des accidents dangereux.

KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire précis dont vous avez besoin. Que vous cuisez de la céramique, fondiez des métaux pour la recherche ou traitiez thermiquement des matériaux, nous avons le four de potier ou le four industriel adapté à votre application. Nos experts peuvent vous aider à sélectionner l'outil parfait avec le contrôle précis de la température et les caractéristiques de sécurité que votre laboratoire exige.

Ne risquez pas vos matériaux ou votre sécurité—contactez nos spécialistes dès aujourd'hui pour une consultation personnalisée.

✅ Contactez KINTEK dès maintenant pour trouver le four de potier ou le four industriel idéal pour vos besoins de laboratoire.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Quels sont les résultats du frittage ? De la poudre aux pièces solides à haute résistance

- Quelles sont les techniques de protection de surface ? Améliorez la durabilité et les performances de vos composants

- Qu'est-ce qu'un four de type discontinu ? Obtenez un contrôle parfait des processus pour les applications sensibles

- Quels produits sont le durcissement de surface ? Un guide des processus, des agents et des applications

- Comment augmenter l'efficacité des filtres-presses ? Optimisez votre système d'assèchement pour un rendement maximal

- À quoi servent les diamants dans la fabrication ? Coupe de précision, meulage et perçage

- Quelle est la meilleure méthode de traitement thermique de l'aluminium ? Adapter la résistance, la douceur ou la ténacité

- Les biocarburants sont-ils moins chers à produire que les combustibles fossiles ? Le coût réel de l'énergie verte expliqué