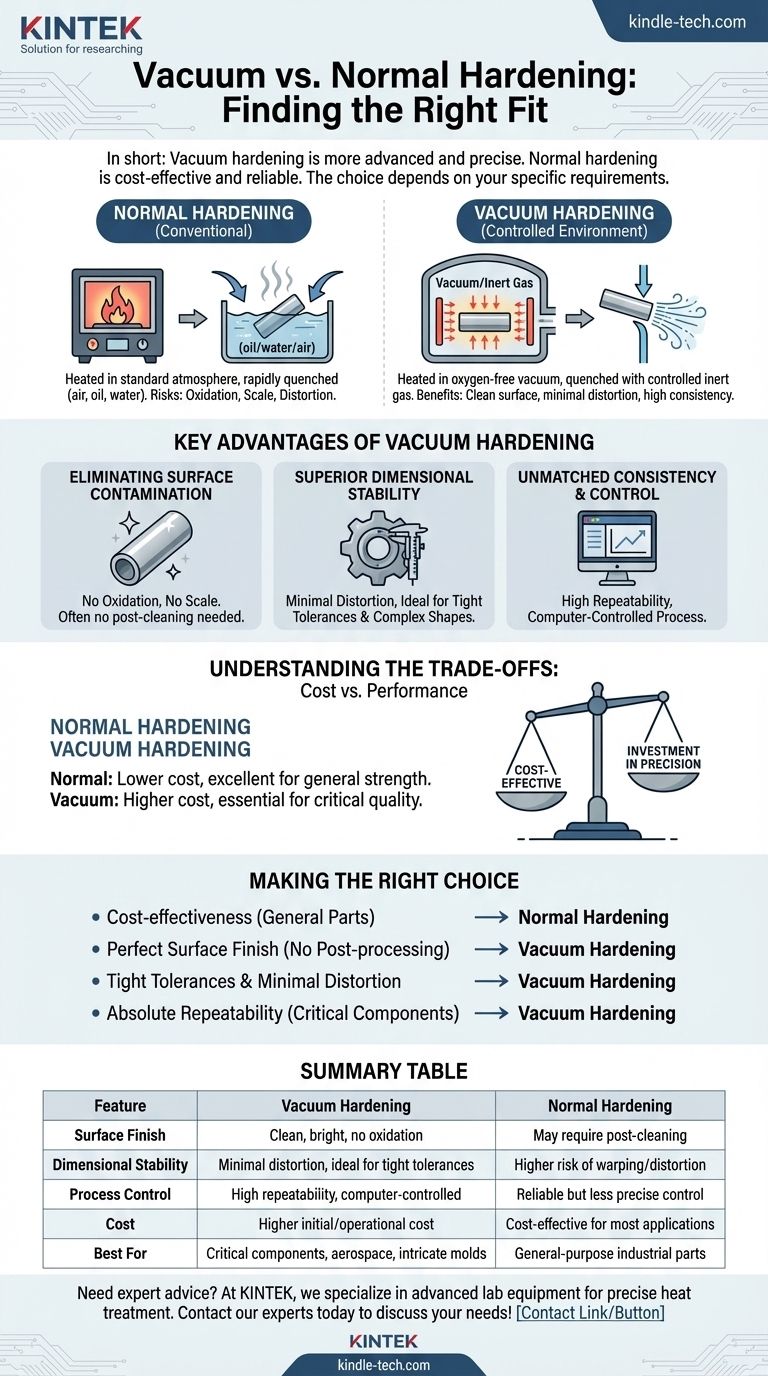

En bref, le durcissement sous vide n'est pas intrinsèquement "meilleur", mais c'est un processus plus avancé et plus précis. Il excelle dans la production de pièces avec un état de surface parfaitement propre et une distorsion minimale, ce qui est essentiel pour les applications de haute spécification. Le durcissement standard, cependant, est une méthode rentable et très fiable qui fournit la résistance et la durabilité nécessaires pour la grande majorité des composants industriels.

La décision entre le durcissement sous vide et le durcissement normal ne consiste pas à choisir une méthode supérieure, mais à aligner le processus sur vos exigences spécifiques. Le durcissement sous vide est un investissement dans la précision et l'intégrité de surface, tandis que le durcissement normal est le choix pratique pour la résistance générale et la rentabilité.

Quelle est la différence fondamentale dans le processus ?

Pour comprendre les compromis, vous devez d'abord comprendre la différence fondamentale dans le fonctionnement de chaque processus. La distinction clé est l'environnement dans lequel le métal est chauffé.

Durcissement normal : L'approche conventionnelle

Le durcissement normal est la forme la plus courante de traitement thermique. Une pièce métallique est chauffée à une température critique dans un four avec une atmosphère standard ou contrôlée. Après avoir été maintenue à cette température, elle est rapidement refroidie — ou trempée — dans un milieu comme l'air, l'huile ou l'eau pour fixer une nouvelle microstructure plus dure.

Durcissement sous vide : L'environnement contrôlé

Le durcissement sous vide place la pièce métallique à l'intérieur d'une chambre scellée d'où tout l'air est retiré, créant un vide. La pièce est ensuite chauffée par convection avec un gaz inerte (comme l'azote) ou par rayonnement thermique.

Crucialement, la trempe se produit également dans des conditions contrôlées, généralement en utilisant un flux de gaz inerte à haute pression. Cela donne aux opérateurs un contrôle précis sur le taux de refroidissement.

Principaux avantages du processus sous vide

L'environnement contrôlé et sans oxygène du durcissement sous vide offre des avantages distincts qui sont essentiels pour certaines applications.

Élimination de la contamination de surface

Puisqu'il n'y a pas d'oxygène dans la chambre, l'oxydation ne peut pas se produire. Cela empêche la formation de calamine sur la surface du métal.

Le processus empêche également d'autres réactions de surface comme la cémentation ou la décarburation, ce qui donne une pièce qui sort du four propre, brillante et exempte de contamination. Cela élimine souvent le besoin d'opérations de nettoyage secondaires coûteuses.

Stabilité dimensionnelle supérieure

La combinaison d'un chauffage uniforme et d'une trempe gazeuse gérée avec précision réduit considérablement les contraintes internes. Il en résulte une distorsion, un gauchissement et un changement dimensionnel minimaux.

Ce niveau de stabilité est essentiel pour les composants aux géométries complexes ou aux tolérances extrêmement serrées, tels que ceux utilisés dans l'industrie aérospatiale ou pour les moules et matrices complexes.

Cohérence et contrôle inégalés

Les fours sous vide modernes sont contrôlés par ordinateur, ce qui permet une répétabilité de processus extrêmement élevée. Chaque paramètre — du taux de chauffage à la pression de trempe — est précisément régulé. Cela garantit que chaque pièce d'un lot reçoit exactement le même traitement, ce qui conduit à des propriétés finales très cohérentes et prévisibles.

Comprendre les compromis : Coût vs. Performance

Les capacités avancées du durcissement sous vide ont un prix, ce qui fait du durcissement normal le bon choix dans de nombreuses situations.

Le cas du durcissement normal : Rentabilité

L'équipement de durcissement standard est moins complexe et moins coûteux à utiliser. Pour les applications où une finition de surface parfaite n'est pas requise et où des changements dimensionnels mineurs sont acceptables, il offre une excellente résistance et une bonne résistance à l'usure à un coût bien inférieur. C'est le cheval de bataille de l'industrie du traitement thermique pour une bonne raison.

L'investissement dans le durcissement sous vide : Quand est-il justifié ?

Le coût plus élevé du durcissement sous vide est un investissement dans la qualité et la précision. Il est justifié lorsque les exigences du composant l'exigent.

Cela inclut les pièces pour lesquelles le meulage ou le nettoyage post-traitement serait trop coûteux ou complexe, ou pour les composants critiques où toute distorsion pourrait entraîner une défaillance, comme les aubes de turbine ou les engrenages haute performance.

Faire le bon choix pour votre objectif

Sélectionnez le processus qui correspond directement au résultat le plus critique de votre projet.

- Si votre objectif principal est la rentabilité pour les pièces à usage général : Le durcissement normal est le choix clair et logique.

- Si votre objectif principal est une finition de surface parfaite sans post-traitement : Le durcissement sous vide est essentiel pour prévenir l'oxydation et la calamine.

- Si votre objectif principal est de maintenir des tolérances serrées et de minimiser la distorsion : Le chauffage uniforme et le refroidissement contrôlé du durcissement sous vide sont supérieurs.

- Si votre objectif principal est une répétabilité absolue du processus pour les composants critiques : Le contrôle par ordinateur du durcissement sous vide offre une cohérence inégalée.

En comprenant cette distinction, vous pouvez investir dans la précision uniquement lorsque cela est nécessaire, garantissant à la fois la performance de vos composants et l'efficacité de votre budget.

Tableau récapitulatif :

| Caractéristique | Durcissement sous vide | Durcissement normal |

|---|---|---|

| État de surface | Propre, brillant, pas d'oxydation | Peut nécessiter un post-nettoyage pour l'élimination de la calamine |

| Stabilité dimensionnelle | Distorsion minimale, idéal pour les tolérances serrées | Risque plus élevé de gauchissement/distorsion |

| Contrôle du processus | Haute répétabilité, contrôlé par ordinateur | Contrôle fiable mais moins précis |

| Coût | Coût initial et opérationnel plus élevé | Rentable pour la plupart des applications |

| Idéal pour | Composants critiques, aérospatiale, moules complexes | Pièces industrielles à usage général |

Besoin de conseils d'experts pour choisir le bon processus de durcissement pour vos composants ? Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables pour des applications de traitement thermique précises. Que vous travailliez sur des composants aérospatiaux de haute spécification ou des pièces industrielles générales, nos solutions garantissent des performances et une efficacité optimales. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins spécifiques de votre laboratoire en matière de durcissement !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quelle est la différence entre le soudage et le brasage sous vide ? Choisissez la bonne méthode d'assemblage pour votre projet

- Quel élément rend l'acier inoxydable difficile à braser ? C'est la couche d'oxyde de chrome

- Quel est le facteur le plus important influençant la résistance du joint brasé ? Maîtriser le jeu du joint pour une résistance maximale

- Quels sont les facteurs qui affectent la résistance d'un joint brasé ? Maîtrisez les 4 clés d'une liaison parfaite

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté