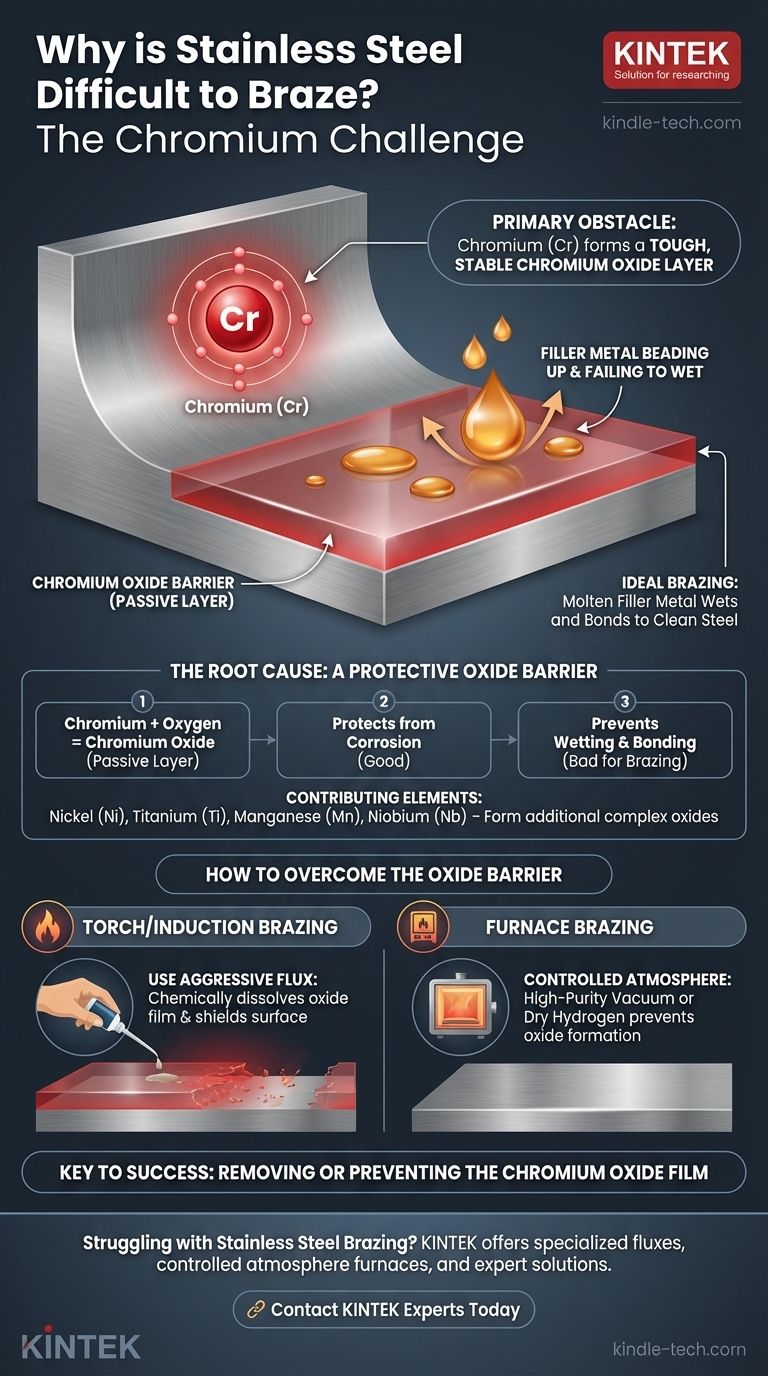

L'élément principal qui rend l'acier inoxydable difficile à braser est le chrome (Cr). Bien qu'essentiel à la résistance à la corrosion caractéristique du matériau, le chrome forme rapidement une couche d'oxyde de chrome tenace, stable et invisible à la surface. Ce film d'oxyde agit comme une barrière, empêchant le métal d'apport de brasure en fusion de mouiller correctement et de se lier à l'acier sous-jacent.

Le défi fondamental dans le brasage de l'acier inoxydable n'est pas le métal lui-même, mais la couche d'oxyde tenace et auto-cicatrisante qu'il forme. Le succès du brasage de ce matériau dépend entièrement de l'élimination de ce film d'oxyde de chrome avant et pendant le processus de chauffage.

La cause profonde : une barrière d'oxyde protectrice

La propriété même qui rend l'acier inoxydable « inoxydable » — sa résistance à la corrosion — est ce qui crée le principal obstacle au brasage. Cette propriété est connue sous le nom de passivation.

Le double rôle du chrome

Le chrome, lorsqu'il est ajouté à l'acier, réagit avec l'oxygène de l'air pour former une couche très fine et inerte d'oxyde de chrome.

Cette couche passive est extrêmement stable et se reforme instantanément si elle est rayée, protégeant l'acier sous-jacent de la rouille et de la corrosion.

Cependant, lors du brasage, cette même couche protectrice empêche le métal d'apport en fusion d'établir le contact intime, au niveau atomique, requis pour une liaison métallurgique solide.

Comment la couche d'oxyde empêche le brasage

Pour qu'une brasure soit réussie, le métal d'apport doit « mouiller » le matériau de base, ce qui signifie qu'il doit s'écouler et s'étaler uniformément sur la surface.

Le film d'oxyde de chrome présente une faible mouillabilité. Le métal d'apport en fusion aura tendance à former des perles à la surface de l'oxyde, un peu comme l'eau sur une voiture cirée, au lieu de s'étaler et d'adhérer au métal de base.

L'influence d'autres éléments d'alliage

Bien que le chrome soit le principal coupable, d'autres éléments présents dans diverses nuances d'acier inoxydable contribuent également au problème.

Des éléments tels que le nickel (Ni), le titane (Ti), le manganèse (Mn) et le niobium (Nb) forment également leurs propres oxydes stables. Ceux-ci peuvent créer des films d'oxyde encore plus complexes à la surface, compliquant davantage le processus de brasage.

Comprendre les implications pratiques

Ne pas tenir compte de cette couche d'oxyde est la raison la plus fréquente des échecs de brasage avec l'acier inoxydable, entraînant des joints faibles ou une absence totale de liaison.

Le besoin d'un flux agressif

Parce que l'oxyde de chrome est si stable et difficile à éliminer, les flux de brasage standard utilisés pour l'acier au carbone ou le cuivre sont inefficaces.

Un flux de brasage pour acier inoxydable chimiquement agressif et spécialisé est requis. Son rôle est de dissoudre chimiquement le film d'oxyde pendant le chauffage et de protéger la surface contre la ré-oxydation.

L'alternative : les atmosphères contrôlées

Une alternative au flux est d'empêcher la formation de l'oxyde en premier lieu. C'est le principe du brasage sous four.

En brasant dans un vide de haute pureté ou une atmosphère d'hydrogène sec, il y a peu ou pas d'oxygène présent pour réagir avec le chrome. Cela maintient la surface propre et prête à accepter le métal d'apport.

Comment aborder le brasage de l'acier inoxydable

Le brasage réussi de l'acier inoxydable nécessite une stratégie directe pour combattre la couche d'oxyde avant et pendant le processus de chauffage. Votre approche dépendra de votre méthode.

- Si votre objectif principal est le brasage à la torche ou par induction : Vous devez utiliser un flux spécialisé et agressif formulé spécifiquement pour l'acier inoxydable afin d'éliminer chimiquement l'oxyde de chrome.

- Si votre objectif principal est le brasage sous four : Vous devez utiliser une atmosphère contrôlée, telle qu'un vide de haute pureté ou de l'hydrogène sec, pour empêcher la formation de la couche d'oxyde à haute température.

En fin de compte, comprendre que le véritable obstacle est le film d'oxyde, et non le métal lui-même, est la clé pour obtenir une brasure réussie et fiable.

Tableau récapitulatif :

| Élément | Rôle dans l'acier inoxydable | Effet sur le brasage |

|---|---|---|

| Chrome (Cr) | Assure la résistance à la corrosion | Forme une couche stable d'oxyde de chrome qui empêche le mouillage |

| Nickel (Ni), Titane (Ti) | Améliore des propriétés spécifiques | Peut former des oxydes supplémentaires, compliquant davantage le brasage |

Vous rencontrez des difficultés à braser des composants en acier inoxydable ? La clé d'une brasure solide et fiable est de surmonter la couche d'oxyde de chrome tenace. KINTEK se spécialise dans les équipements de laboratoire et les consommables, fournissant les bons outils et l'expertise — des flux spécialisés aux fours à atmosphère contrôlée — pour garantir le succès de votre processus de brasage. Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et obtenir des résultats parfaits !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- Quel est le facteur le plus important influençant la résistance du joint brasé ? Maîtriser le jeu du joint pour une résistance maximale

- Pourquoi souder fort (brasage) au lieu de souder tendre ? Pour une résistance supérieure du joint et des performances à haute température

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté et sans flux

- Quelle est la différence entre le soudage et le brasage sous vide ? Choisissez la bonne méthode d'assemblage pour votre projet

- Quel est l'avantage majeur du brasage par rapport au soudage ? Joindre facilement des métaux dissemblables