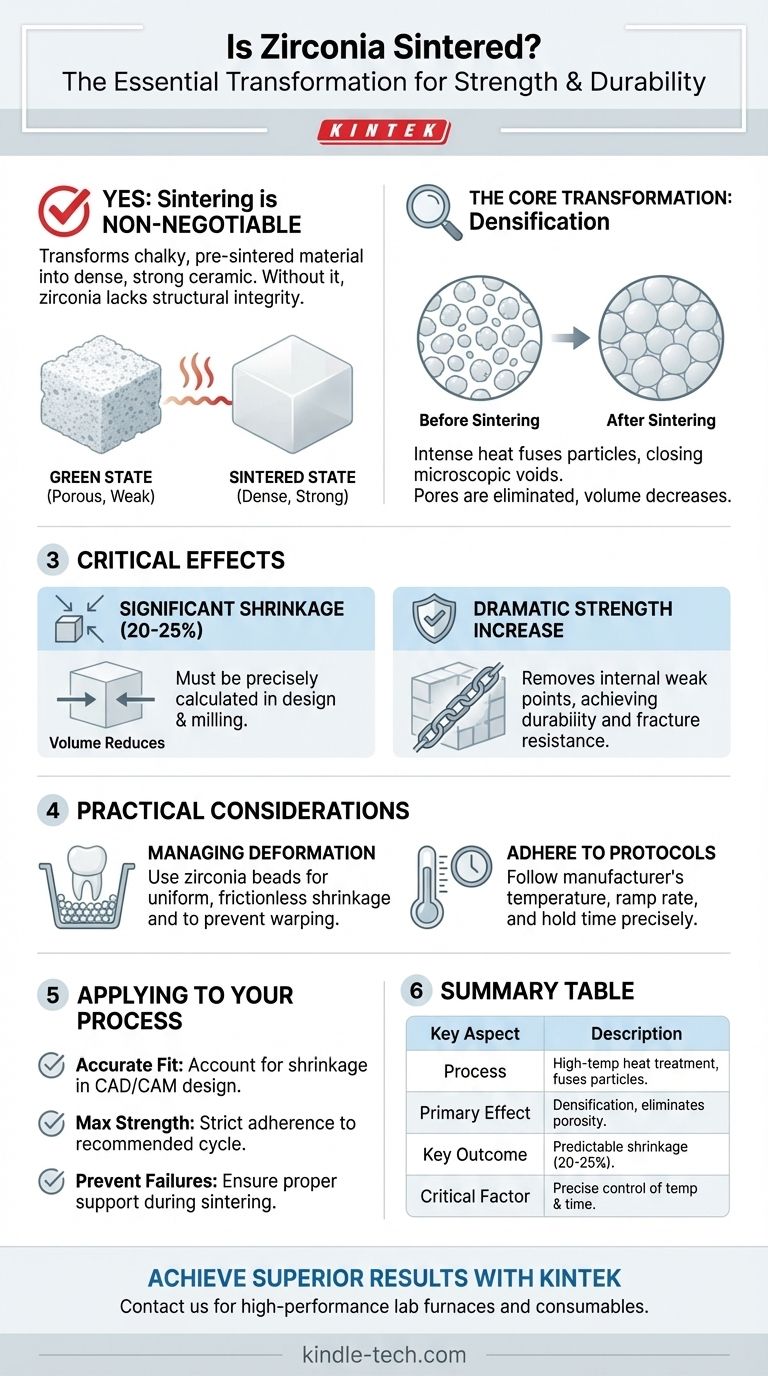

Oui, le frittage est une étape essentielle et non négociable dans le traitement de la zircone. Ce traitement thermique à haute température est le processus fondamental qui transforme le matériau crayeux et pré-fritté en une céramique dense et incroyablement solide, utilisée dans des applications exigeantes. Sans frittage, la zircone manquerait de l'intégrité structurelle et de la durabilité pour lesquelles elle est connue.

Le frittage n'est pas seulement une étape dans la fabrication d'une pièce en zircone ; c'est le processus définitif qui crée ses propriétés finales. En appliquant de la chaleur et de la pression, le frittage élimine la porosité interne, ce qui augmente considérablement la densité et la résistance du matériau.

Qu'est-ce que le frittage ? La transformation fondamentale

Le frittage est un processus thermique appliqué à un matériau en poudre pour créer un objet dense et solide. Pour un matériau comme la zircone, c'est là que naissent ses caractéristiques finales et robustes.

D'un "état vert" à une forme finale

Avant le frittage, une pièce en zircone existe dans un état poreux, semblable à de la craie, connu sous le nom d'« état vert ». Bien qu'elle puisse être facilement usinée et façonnée dans cette phase, elle est mécaniquement faible.

Le processus de frittage applique une chaleur intense, provoquant la liaison et la fusion des particules individuelles de zircone.

Le mécanisme de densification

Cette fusion ferme les vides microscopiques entre les particules, un processus appelé densification. L'objectif est de réduire la porosité autant que possible.

À mesure que les pores sont éliminés, le volume global du matériau diminue, ce qui conduit à une structure plus compacte et solide.

Les effets critiques du frittage de la zircone

Les changements qui se produisent pendant le frittage ne sont pas subtils. Ils sont spectaculaires, prévisibles et absolument essentiels à la performance du composant final.

Retrait significatif et prévisible

Le résultat le plus notable du frittage de la zircone est un retrait significatif. À mesure que le matériau se densifie, il peut rétrécir de 20 à 25 % en volume.

Ce retrait est une variable connue qui doit être calculée et compensée avec précision lors de la phase initiale de conception et d'usinage.

Une augmentation spectaculaire de la résistance

La principale raison du frittage est d'atteindre une résistance exceptionnelle. En éliminant la porosité, le processus supprime les points faibles internes où les fractures pourraient s'amorcer.

Cette transformation confère à la zircone sa durabilité et sa résistance à la fracture renommées, la rendant adaptée aux applications à fortes contraintes comme les couronnes dentaires et les composants industriels.

Comprendre les considérations pratiques

Le frittage réussi de la zircone exige une compréhension claire des changements physiques impliqués et du contrôle précis nécessaire pour les gérer.

Gestion de la déformation pendant le retrait

Étant donné que le matériau rétrécit considérablement, il existe un risque de déformation ou de gauchissement. Pour assurer une transformation uniforme, les pièces sont souvent placées dans un creuset rempli de billes de zircone.

Ces billes agissent comme un lit de support sans friction, permettant au composant de bouger et de rétrécir uniformément dans toutes les directions sans être contraint.

L'importance des protocoles du fabricant

Différentes formulations de zircone ont des exigences de frittage uniques. La température spécifique, le taux de chauffage et le temps de maintien sont tous des paramètres critiques.

Suivre précisément les instructions du fabricant est primordial. S'écarter du cycle recommandé peut entraîner une pièce sous-frittée (faible) ou sur-frittée (cassante), compromettant le résultat final.

Comment appliquer cela à votre processus

Comprendre le rôle du frittage vous permet de contrôler la qualité et la prévisibilité de vos composants en zircone.

- Si votre objectif principal est d'obtenir un ajustement précis : Vous devez tenir compte du taux de retrait spécifié par le fabricant avec une précision extrême lors de la conception initiale CAO/FAO.

- Si votre objectif principal est de maximiser la résistance du matériau : Le respect strict du cycle de frittage recommandé (température, vitesse de montée en température et durée) est non négociable.

- Si votre objectif principal est de prévenir les défaillances de traitement : Assurez-vous que la pièce est correctement supportée, souvent avec des billes de zircone, pour permettre un retrait uniforme et éviter le gauchissement.

Maîtriser le processus de frittage est la clé pour libérer tout le potentiel de la zircone et obtenir des résultats constamment supérieurs.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Traitement thermique à haute température qui fusionne les particules de zircone. |

| Effet principal | Densification : Élimine la porosité, augmentant considérablement la résistance. |

| Résultat clé | Retrait prévisible (20-25 %) qui doit être pris en compte dans la conception. |

| Facteur critique | Contrôle précis de la température et du temps selon le protocole du fabricant. |

Obtenez des résultats supérieurs en zircone avec KINTEK

Libérez tout le potentiel de vos composants en zircone grâce à un frittage précis et fiable. KINTEK est spécialisé dans les fours de laboratoire et les consommables haute performance conçus spécifiquement pour les laboratoires dentaires, les instituts de recherche et les fabricants industriels.

Nos fours de frittage garantissent le contrôle exact de la température et le chauffage uniforme nécessaires pour des résultats constants et de haute résistance, lot après lot. Laissez-nous vous aider à maîtriser ce processus critique.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en matière de frittage et trouver la solution d'équipement parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- À quoi sert une presse dentaire ? Créer des restaurations dentaires esthétiques et à haute résistance

- Si les restaurations céramiques d'un laboratoire dentaire manquent d'une esthétique idéale, quelle est la première étape ? Calibrez votre four.

- Quelle couronne est la moins chère, la couronne en porcelaine ou en céramique ? Un guide pratique sur les coûts et les matériaux des couronnes dentaires

- Qu'est-ce qu'un four dentaire ? L'outil essentiel pour des restaurations dentaires de haute qualité

- Quelle est la principale considération lors de l'achat d'un four dentaire ? Assurer la compatibilité des matériaux pour des restaurations supérieures

- Qu'est-ce que la cuisson de la porcelaine en dentisterie ? Le processus en laboratoire pour des couronnes et facettes solides et d'aspect naturel

- Quel est le facteur crucial à considérer lors de la sélection d'un four de pressage dentaire ? La compatibilité des matériaux est la clé

- De quoi sont composées les céramiques dentaires ? Un guide sur le verre, le cristal et les applications cliniques