En principe, le recuit est efficace sur presque tous les métaux qui peuvent être écrouis. Cela inclut les métaux industriels les plus courants tels que l'acier, l'aluminium, le cuivre et le laiton. Le processus agit en inversant les effets du stress mécanique, rendant le métal plus mou, plus ductile et nettement plus facile à façonner ou à usiner.

Le recuit ne concerne pas une liste spécifique de métaux, mais un processus métallurgique qui restaure la ductilité. Tout métal dont la structure cristalline a été durcie par un travail mécanique (un processus connu sous le nom d'écrouissage) peut voir cette dureté soulagée et sa maniabilité restaurée grâce à un cycle de chauffage et de refroidissement contrôlé.

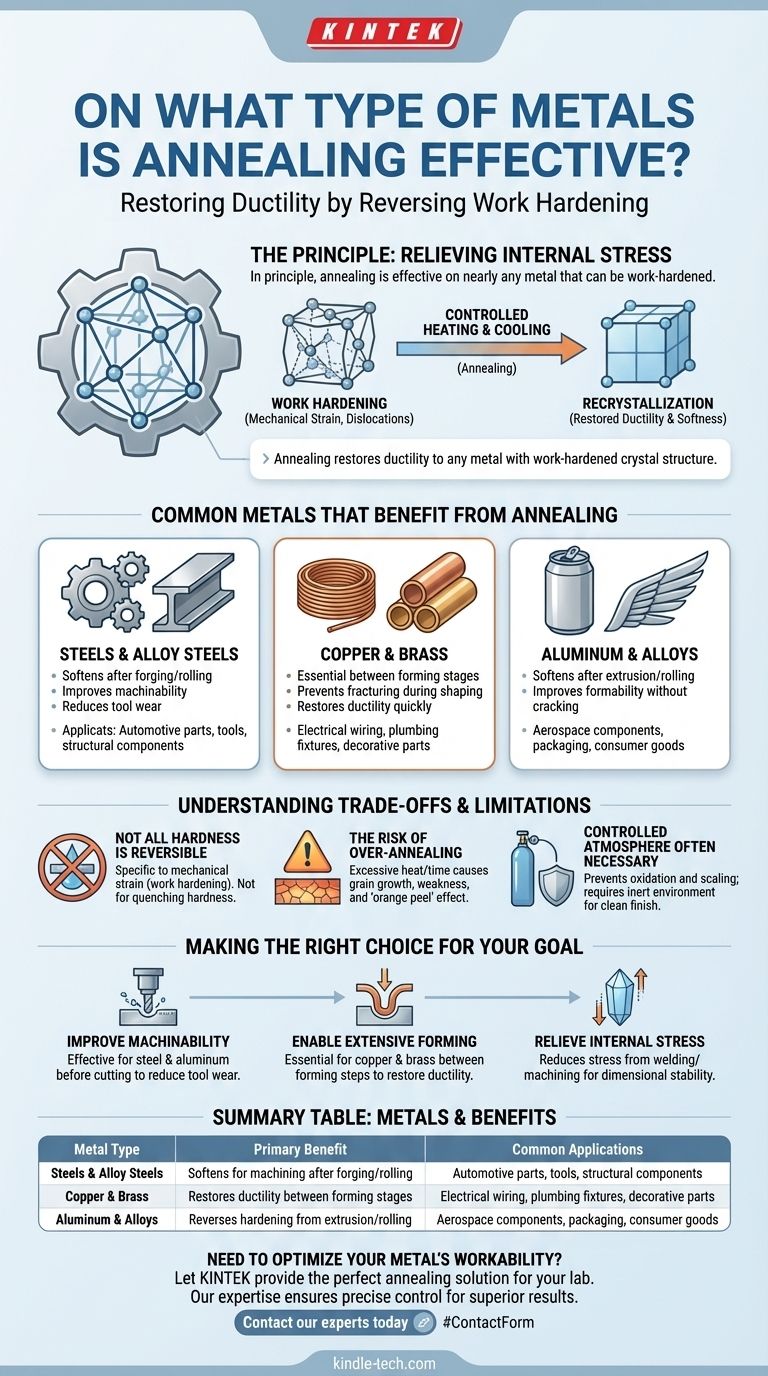

Le principe derrière le recuit : soulager les contraintes internes

Pour comprendre quels métaux bénéficient du recuit, vous devez d'abord comprendre pourquoi ils deviennent durs. Le processus est une réponse directe à un phénomène appelé écrouissage.

Qu'est-ce que l'écrouissage ?

Lorsqu'un métal est plié, étiré ou formé à température ambiante, sa structure cristalline interne se déforme. Cela crée un enchevêtrement de défauts connus sous le nom de dislocations.

Ces dislocations entravent d'autres changements à la structure cristalline, ce que nous percevons comme une augmentation de la dureté et de la résistance. Cependant, cela rend également le matériau plus fragile et sujet aux fissures sous une contrainte supplémentaire.

Comment le recuit inverse le durcissement

Le recuit utilise l'énergie thermique pour annuler systématiquement les effets de l'écrouissage. Le processus permet aux atomes du métal de se réorganiser dans un état plus ordonné.

Ce chauffage contrôlé permet la recristallisation, où de nouveaux grains cristallins sans contrainte se forment. Cela efface efficacement les dislocations, restaurant la douceur et la ductilité d'origine du métal.

Métaux courants qui bénéficient du recuit

Bien que le principe soit largement applicable, le recuit est particulièrement crucial pour plusieurs groupes clés de métaux industriels.

Aciers et aciers alliés

L'acier est l'un des matériaux les plus couramment recuits. Après des processus comme le forgeage ou le laminage, l'acier devient trop dur pour un usinage efficace. Le recuit l'adoucit, réduisant l'usure des outils et le rendant adapté aux étapes de fabrication ultérieures.

Cuivre et laiton

Le cuivre et ses alliages, comme le laiton, s'écrouissent très rapidement. Pour tout processus nécessitant un façonnage important, comme l'étirage de fil ou le formage de pièces complexes, le recuit est essentiel. Il est souvent effectué entre les étapes de formage pour éviter que le matériau ne se fracture.

Aluminium et ses alliages

L'aluminium est fréquemment recuit pour l'adoucir après qu'il a été durci par des processus comme le laminage ou l'extrusion. Ce traitement améliore sa ductilité, le rendant prêt pour d'autres opérations de formage sans risque de fissuration.

Comprendre les compromis et les limitations

Bien que puissant, le recuit est un processus précis avec des considérations importantes. Ce n'est pas une solution universelle pour tous les types de dureté.

Toute dureté n'est pas réversible

Le recuit neutralise spécifiquement la dureté causée par la déformation mécanique (écrouissage). Il n'adoucit pas les métaux qui ont été durcis par d'autres méthodes, telles que la trempe et le revenu utilisés dans les aciers traitables thermiquement.

Le risque de sur-recuit

Chauffer un métal trop longtemps ou à une température trop élevée peut provoquer une croissance excessive des grains cristallins. Cela peut rendre le matériau faible et fragile, et peut entraîner un mauvais état de surface connu sous le nom d'effet "peau d'orange" après le formage.

Une atmosphère contrôlée est souvent nécessaire

Le chauffage des métaux à l'air libre peut provoquer une oxydation et une formation de calamine à la surface, ce qui peut être indésirable. Pour les applications nécessitant une finition propre, le recuit doit être effectué dans une atmosphère contrôlée et inerte pour protéger le matériau.

Faire le bon choix pour votre objectif

La décision de recuire dépend entièrement de l'état du matériau et du résultat souhaité.

- Si votre objectif principal est d'améliorer l'usinabilité : Le recuit est très efficace pour adoucir les matériaux durs comme l'acier et l'aluminium avant la coupe, ce qui réduit considérablement l'usure des outils.

- Si votre objectif principal est de permettre un formage étendu : Pour les métaux comme le cuivre et le laiton qui durcissent rapidement, le recuit entre les étapes de formage est essentiel pour restaurer la ductilité et prévenir les fissures.

- Si votre objectif principal est de soulager les contraintes internes : Le recuit réduit les contraintes internes qui peuvent s'accumuler lors de processus comme le soudage ou l'usinage lourd, améliorant la stabilité dimensionnelle et la longévité de la pièce.

En fin de compte, comprendre le recuit vous permet de contrôler précisément les propriétés d'un matériau, transformant un métal dur et fragile en un métal parfaitement adapté à vos besoins de fabrication.

Tableau récapitulatif :

| Type de métal | Principal avantage du recuit | Applications courantes |

|---|---|---|

| Aciers et aciers alliés | Adoucit pour l'usinage après forgeage/laminage | Pièces automobiles, outils, composants structurels |

| Cuivre et laiton | Restaure la ductilité entre les étapes de formage | Câblage électrique, raccords de plomberie, pièces décoratives |

| Aluminium et alliages | Inverse le durcissement dû à l'extrusion/laminage | Composants aérospatiaux, emballages, biens de consommation |

Besoin d'optimiser la maniabilité de votre métal ? Laissez KINTEK vous fournir la solution de recuit parfaite pour votre laboratoire. Notre expertise en équipement de laboratoire vous assure un contrôle précis de la température et un chauffage uniforme pour des résultats supérieurs. Que vous travailliez avec de l'acier, de l'aluminium, du cuivre ou du laiton, nous avons les outils adaptés pour améliorer la ductilité et l'usinabilité de votre matériau. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment nous pouvons soutenir le succès de votre laboratoire !

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1700℃ pour laboratoire

Les gens demandent aussi

- Quel est le processus de recuit des tubes ? Obtenez une douceur et une ductilité optimales pour vos tubes

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Quelle est la différence entre une fournaise à flux montant et une fournaise horizontale ? Trouvez l'ajustement parfait pour l'agencement de votre maison

- Qu'est-ce que le chauffage par tube de quartz ?Découvrez ses avantages et ses applications

- Pourquoi le chauffage augmente-t-il la température ? Comprendre la danse moléculaire du transfert d'énergie