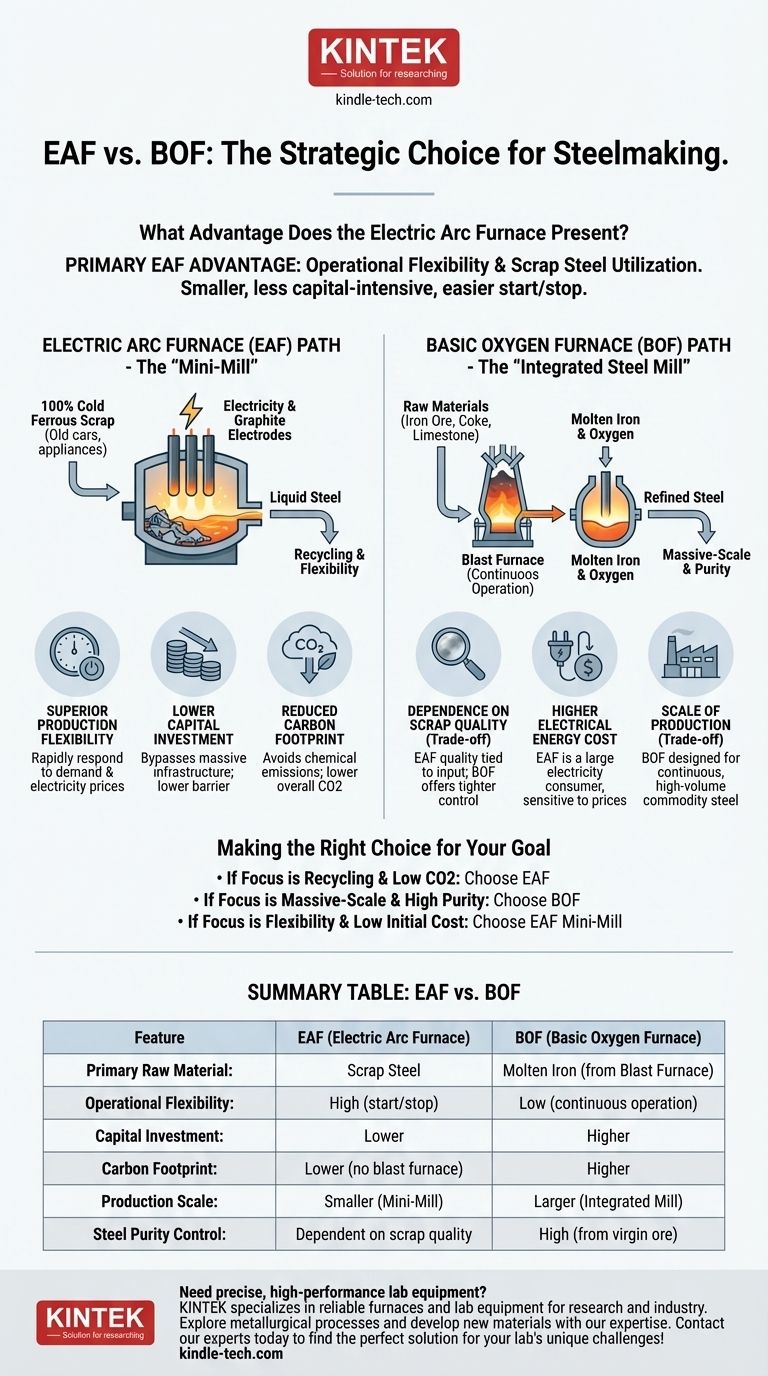

Le principal avantage d'un four à arc électrique (EAF) est sa flexibilité opérationnelle, due à sa capacité à utiliser la ferraille d'acier comme matière première principale. Cela permet une production plus petite, moins gourmande en capital, qui peut être démarrée et arrêtée plus facilement que le processus intégré massif requis pour un four à oxygène basique (BOF), qui dépend du fer en fusion provenant d'un haut fourneau.

Le choix entre un EAF et un BOF n'est pas une question de supériorité universelle, mais une décision stratégique basée sur la disponibilité des matières premières, l'échelle de production requise, l'investissement en capital et les considérations environnementales. L'EAF excelle dans un monde qui privilégie le recyclage et la flexibilité, tandis que le BOF est conçu pour une production massive à partir de minerai vierge.

La différence fondamentale : les matières premières

Pour comprendre les avantages de chaque four, nous devons d'abord examiner ce qu'ils contiennent. Cette différence fondamentale dans les intrants dicte tout, du coût et de l'échelle à l'impact environnemental.

La voie du four à oxygène basique (BOF)

Un BOF fait partie d'une plus grande aciérie intégrée. Son intrant principal n'est pas la ferraille, mais le métal chaud – le fer en fusion produit dans un haut fourneau.

Ce processus commence par des matières premières comme le minerai de fer, le coke (un combustible à haute teneur en carbone dérivé du charbon) et le calcaire. Le haut fourneau crée le fer en fusion, qui est ensuite chargé dans le BOF pour être raffiné en acier.

La voie du four à arc électrique (EAF)

Un EAF est la pièce maîtresse d'une "mini-aciérie" et fonctionne comme une puissante unité de recyclage. Son intrant principal est la ferraille ferreuse froide à 100 % – vieilles voitures, appareils électroménagers et chutes industrielles.

Au lieu d'une réaction chimique avec l'oxygène pour générer de la chaleur, l'EAF utilise d'énormes électrodes en graphite pour faire passer un courant électrique à travers la ferraille, la faisant fondre en acier liquide.

Principaux avantages du four à arc électrique

La dépendance de l'EAF à l'égard de la ferraille d'acier et de l'électricité crée plusieurs avantages opérationnels et économiques distincts par rapport à la voie traditionnelle de l'aciérie intégrée.

Flexibilité de production supérieure

Les EAF peuvent être démarrés et arrêtés relativement rapidement. Cela permet aux sidérurgistes de réagir rapidement à la demande du marché et aux fluctuations des prix de l'électricité, ne fonctionnant que lorsque c'est le plus rentable.

Un haut fourneau, en revanche, est conçu pour un fonctionnement continu, fonctionnant souvent pendant des années sans s'arrêter. L'arrêter est une entreprise coûteuse et complexe.

Investissement en capital réduit

La construction d'une "mini-aciérie" EAF est nettement moins chère et plus rapide que la construction d'une aciérie intégrée. Elle évite complètement le besoin d'infrastructures massives et coûteuses de fours à coke et de hauts fourneaux.

Cette barrière à l'entrée plus faible a permis une industrie sidérurgique plus décentralisée et compétitive.

Empreinte carbone réduite

Le processus intégré BOF est gourmand en carbone, en particulier l'étape du haut fourneau où le coke est utilisé pour réduire le minerai de fer. Ce processus est une source majeure d'émissions industrielles de CO2.

Le processus EAF évite entièrement ces émissions chimiques. Bien qu'il consomme beaucoup d'électricité, son empreinte carbone globale est nettement inférieure, surtout lorsqu'il est alimenté par un réseau avec un pourcentage élevé d'énergie renouvelable.

Comprendre les compromis

Les avantages de l'EAF ne viennent pas sans limites. L'objectivité exige de reconnaître où le processus BOF conserve un avantage.

Dépendance à la qualité de la ferraille

La qualité de l'acier produit dans un EAF est directement liée à la qualité de la ferraille qui y est introduite. Les contaminants dans la ferraille, appelés "résidus", peuvent être difficiles et coûteux à éliminer.

Le processus BOF, commençant par du minerai de fer vierge, offre un contrôle beaucoup plus strict sur la chimie finale de l'acier, ce qui le rend traditionnellement meilleur pour produire les qualités d'acier les plus pures et les plus exigeantes.

Coût énergétique électrique plus élevé

Bien que le processus global soit souvent cité comme plus économe en énergie, le four EAF lui-même est un énorme consommateur d'électricité. Cela rend les sidérurgistes EAF très sensibles aux prix régionaux de l'électricité et à la stabilité du réseau.

Échelle de production

Les BOF sont généralement beaucoup plus grands que les EAF et sont conçus pour la production continue et à grand volume d'acier de commodité. Une seule grande aciérie intégrée peut produire des quantités d'acier qui nécessiteraient plusieurs mini-aciéries EAF pour être égalées.

Faire le bon choix pour votre objectif

La meilleure technologie de fabrication de l'acier dépend entièrement de l'objectif stratégique.

- Si votre objectif principal est de valoriser les matériaux recyclés et de minimiser les émissions de CO2 : Le four à arc électrique est le choix définitif en raison de son utilisation de la ferraille et de l'évitement du processus du haut fourneau.

- Si votre objectif principal est la production massive d'acier de haute pureté à partir de minerai brut : La voie traditionnelle du four à oxygène basique offre un contrôle supérieur de la chimie et est inégalée pour son volume pur.

- Si votre objectif principal est la flexibilité de production et un coût d'investissement initial plus faible : Le modèle de "mini-aciérie" EAF offre une entrée plus rapide, moins chère et plus agile sur le marché de l'acier.

En fin de compte, comprendre ces différences fondamentales vous permet de sélectionner le bon outil pour l'objectif industriel spécifique.

Tableau récapitulatif :

| Caractéristique | Four à arc électrique (EAF) | Four à oxygène basique (BOF) |

|---|---|---|

| Matière première principale | Ferraille d'acier | Fer en fusion (du haut fourneau) |

| Flexibilité opérationnelle | Élevée (peut démarrer/arrêter) | Faible (fonctionnement continu) |

| Investissement en capital | Inférieur | Supérieur |

| Empreinte carbone | Inférieure (pas de haut fourneau) | Supérieure |

| Échelle de production | Plus petite (Mini-aciérie) | Plus grande (Aciérie intégrée) |

| Contrôle de la pureté de l'acier | Dépend de la qualité de la ferraille | Élevé (à partir de minerai vierge) |

Besoin d'équipements de laboratoire précis et performants pour vos essais de matériaux ou le développement de processus ? KINTEK est spécialisé dans la fourniture de fours et d'équipements de laboratoire fiables, adaptés aux besoins des laboratoires de recherche et industriels. Que vous exploriez des processus métallurgiques ou développiez de nouveaux matériaux, notre expertise peut vous aider à obtenir des résultats précis et efficaces. Contactez nos experts dès aujourd'hui pour trouver la solution parfaite aux défis uniques de votre laboratoire !

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Qu'est-ce qu'un four tubulaire vertical ? Exploitez la gravité pour une uniformité supérieure et un contrôle du processus

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube

- Quel est le processus de recuit des tubes ? Obtenez une douceur et une ductilité optimales pour vos tubes

- Quelle est la différence entre une fournaise à flux montant et une fournaise horizontale ? Trouvez l'ajustement parfait pour l'agencement de votre maison

- Pourquoi le chauffage augmente-t-il la température ? Comprendre la danse moléculaire du transfert d'énergie