À la base, le brasage est un procédé d'assemblage de métaux polyvalent utilisé dans un vaste éventail d'industries, des biens de consommation courante aux composants aérospatiaux critiques. Ses applications comprennent la création de joints étanches dans les systèmes CVC, l'assemblage de pièces de moteur automobiles complexes et la fabrication de composants haute performance pour les turbines à gaz et les dispositifs médicaux.

Le brasage n'est pas choisi pour ce qu'il est, mais pour ce qu'il permet. C'est le procédé de prédilection pour créer des joints solides, permanents et souvent étanches dans des assemblages complexes, en particulier lors de l'assemblage de métaux dissemblables ou lorsque les matériaux de base ne peuvent pas supporter la chaleur élevée du soudage.

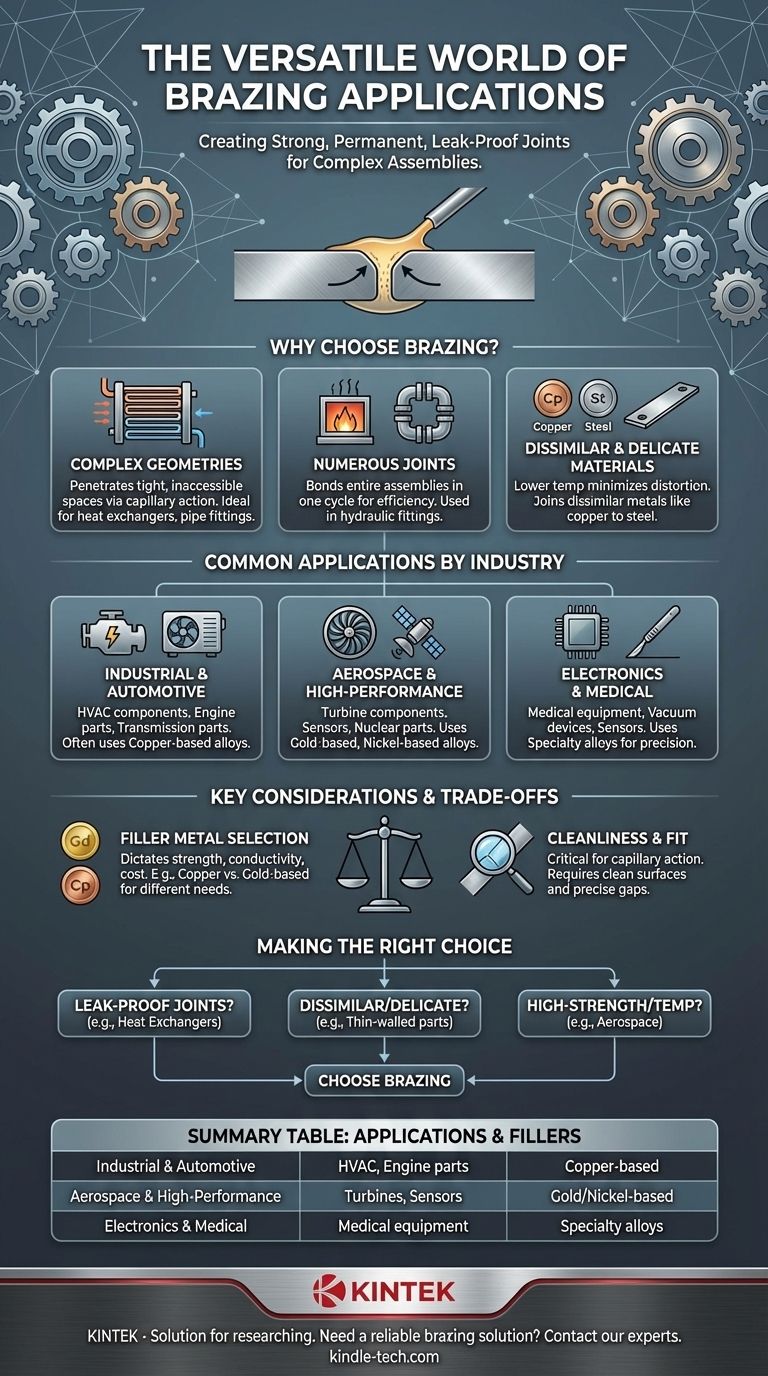

Quand le brasage est-il le procédé idéal

Comprendre pourquoi le brasage est sélectionné révèle ses avantages fondamentaux par rapport aux autres méthodes d'assemblage. La décision de braser est généralement motivée par la géométrie de la pièce, les matériaux impliqués et les exigences de performance de l'assemblage final.

Pour les géométries complexes et les joints inaccessibles

Le brasage excelle là où d'autres méthodes échouent en raison de la complexité. Le métal d'apport est entraîné dans le joint par capillarité, ce qui lui permet de pénétrer dans des espaces restreints et de créer des liaisons solides dans des zones qui ne sont pas directement accessibles pour le soudage.

Ceci le rend idéal pour des composants tels que les échangeurs de chaleur et les raccords de tuyauterie complexes, où les joints peuvent être cachés ou situés profondément à l'intérieur de l'assemblage.

Pour les assemblages comportant de nombreux joints

Des procédés comme le brasage en four permettent de souder un assemblage entier comportant des dizaines, voire des centaines de joints, en un seul cycle de chauffage. C'est un avantage significatif en termes d'efficacité et de cohérence.

Cette capacité est exploitée dans la fabrication de raccords hydrauliques, d'assemblages usinés et d'autres composants où plusieurs connexions doivent être réalisées simultanément.

Pour l'assemblage de matériaux dissemblables ou délicats

Le brasage s'effectue à une température inférieure au point de fusion des matériaux de base assemblés. Ce procédé à plus basse température minimise le risque de déformation thermique ou de dommage, ce qui est essentiel pour les pièces délicates ou à parois minces.

Il permet également l'assemblage robuste de métaux dissemblables, comme le cuivre et l'acier, ce qui est souvent difficile, voire impossible, à réaliser par soudage par fusion.

Applications courantes par industrie

Les capacités uniques du brasage en font un procédé de fabrication essentiel dans plusieurs secteurs clés.

Industrie et Automobile

Dans ces secteurs à grand volume, le brasage est apprécié pour sa fiabilité et son aptitude à l'automatisation. Il crée des joints solides, permanents et étanches essentiels pour la gestion des fluides et des gaz.

Les exemples courants comprennent les composants CVC, les pièces de moteur et de transmission automobiles, et les échangeurs de chaleur micro-canaux. Les métaux d'apport à base de cuivre sont fréquemment utilisés ici pour leur excellente conductivité thermique et leur résistance.

Aérospatiale et Ingénierie Haute Performance

Pour l'aérospatiale, la défense et les applications énergétiques, la défaillance des composants n'est pas une option. Le brasage est utilisé pour créer des joints capables de résister à des températures, des pressions et des vibrations extrêmes.

Les applications vont des composants de turbines à gaz industrielles et des capteurs aérospatiaux aux pièces nucléaires et pétrochimiques. Des alliages d'apport haute performance, y compris des alliages à base d'or, sont utilisés pour les composants critiques tels que les pièces de moteurs d'aviation en raison de leur résistance supérieure et de leur résistance à la corrosion.

Électronique et Dispositifs Médicaux

Dans les domaines de haute technologie, le brasage fournit la précision nécessaire pour les composants miniatures et sensibles. Le procédé crée des joints propres avec une excellente conductivité électrique et thermique sans endommager les composants électroniques délicats.

Ceci est essentiel pour la fabrication d'équipements médicaux et scientifiques, de dispositifs à vide électroniques et de capteurs spécialisés où la fiabilité et la performance sont primordiales.

Considérations clés et compromis

Bien que puissant, le brasage n'est pas une solution universelle. Le succès dépend de la compréhension de ses exigences spécifiques.

Le rôle critique du métal d'apport

Le choix du métal d'apport détermine les propriétés finales du joint, y compris sa résistance, sa conductivité et sa résistance à la corrosion.

Un alliage à base de cuivre pourrait être parfait pour un assemblage CVC économique, mais un alliage à base d'or pourrait être nécessaire pour un composant aérospatial à haute fiabilité, créant un compromis entre le coût et la performance.

L'exigence de propreté et d'ajustement

Le brasage repose sur l'action capillaire, qui exige que l'espace entre les deux surfaces à assembler soit très petit et constant.

De plus, les surfaces doivent être exceptionnellement propres et exemptes d'oxydes pour que le métal d'apport puisse mouiller et s'écouler correctement. Cela nécessite souvent une conception de joint soignée et un processus de pré-nettoyage approfondi, ajoutant des étapes au flux de travail de fabrication.

Faire le bon choix pour votre application

Pour déterminer si le brasage est le bon procédé, évaluez votre objectif de conception principal.

- Si votre objectif principal est de créer des joints étanches dans des assemblages de tubes complexes : Le brasage est un choix idéal, en particulier pour des pièces telles que les échangeurs de chaleur et les systèmes hydrauliques.

- Si votre objectif principal est d'assembler des métaux dissemblables ou des pièces délicates à parois minces : La température de procédé plus basse du brasage le rend supérieur au soudage, prévenant les dommages et la distorsion.

- Si votre objectif principal est d'obtenir des joints haute résistance et résistants à la température pour des composants critiques : Le brasage avec des alliages d'apport spécialisés est une méthode éprouvée utilisée dans les industries les plus exigeantes comme l'aérospatiale et la défense.

En fin de compte, choisir de braser est une décision de privilégier l'intégrité du joint et la flexibilité de conception pour les défis d'ingénierie complexes.

Tableau récapitulatif :

| Industrie | Applications clés | Métaux d'apport courants |

|---|---|---|

| Industrie et Automobile | Composants CVC, pièces de moteur, échangeurs de chaleur | Alliages à base de cuivre |

| Aérospatiale et Haute Performance | Composants de turbine, capteurs, pièces nucléaires | Alliages à base d'or, à base de nickel |

| Électronique et Médical | Équipement médical, dispositifs à vide, capteurs | Alliages spéciaux pour la conductivité |

Besoin d'une solution de brasage fiable pour votre équipement de laboratoire ? KINTEK se spécialise dans la fourniture d'équipements et de consommables de laboratoire haute performance, garantissant que vos procédés de brasage offrent des joints solides et étanches pour les assemblages complexes. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos besoins d'application spécifiques et améliorer vos capacités de fabrication.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide graphite 2200 ℃

- Four à tube sous vide haute pression de laboratoire

Les gens demandent aussi

- Où utilise-t-on les fours sous vide ? Essentiel pour le traitement thermique de haute pureté dans les industries critiques

- Quel est le processus d'un four sous vide ? Atteignez la pureté et la précision dans le traitement à haute température

- Pourquoi souder fort (brasage) au lieu de souder tendre ? Pour une résistance supérieure du joint et des performances à haute température

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température

- Quel est le processus de brasage sous vide ? Obtenir des jonctions métalliques solides et de haute pureté