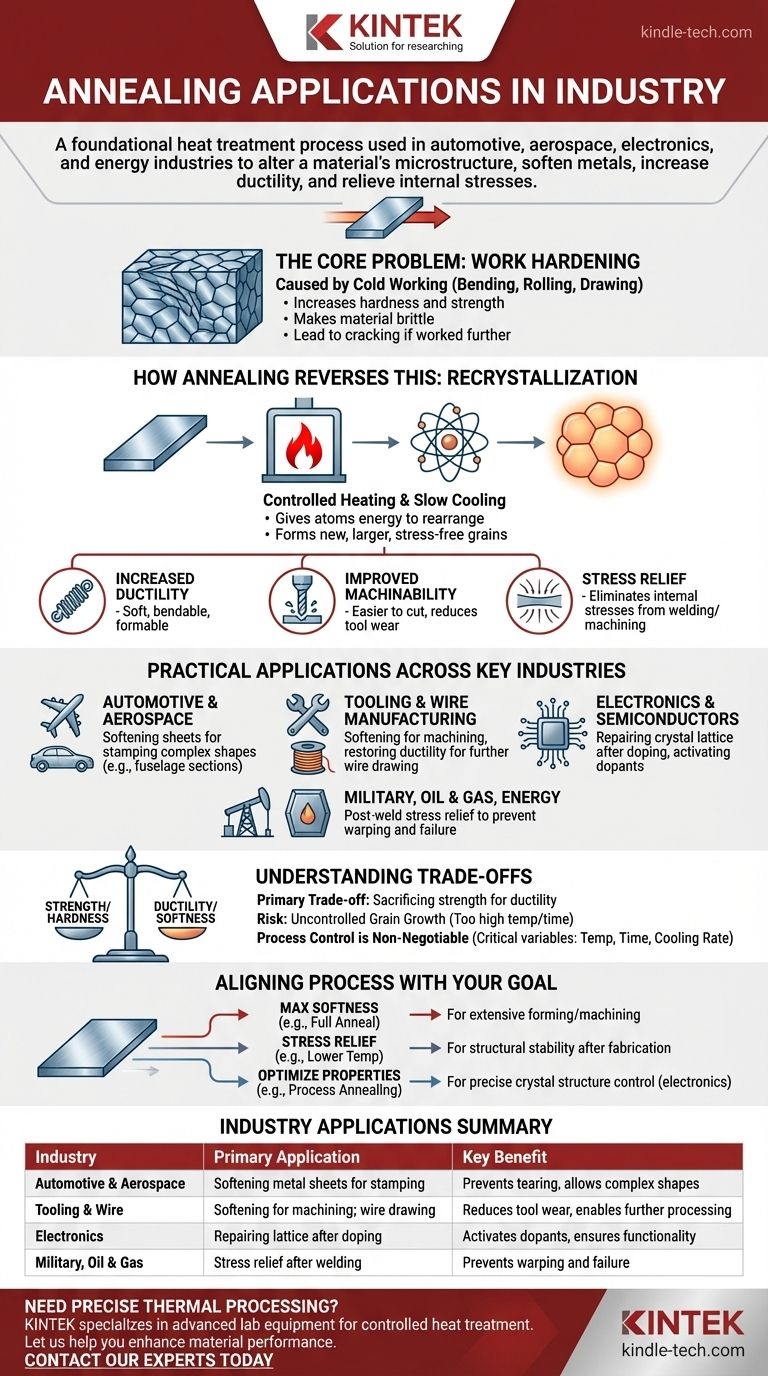

Dans des industries allant de l'automobile et de l'aérospatiale à l'électronique et à l'énergie, le recuit est un processus de traitement thermique fondamental. Il est utilisé pour modifier la microstructure d'un matériau, principalement pour adoucir les métaux, augmenter leur ductilité (capacité à être déformé sans se fracturer) et soulager les contraintes internes qui s'accumulent pendant la fabrication.

Le recuit ne doit pas être considéré comme un processus de renforcement, mais comme un processus de restauration. Son objectif fondamental est d'inverser les effets négatifs de la fabrication — tels que l'écrouissage et la fragilité — afin de rendre un matériau plus maniable et structurellement stable pour sa prochaine étape de vie.

Le problème fondamental que le recuit résout : l'écrouissage

Pour comprendre la valeur du recuit, il faut d'abord comprendre le problème qu'il corrige. De nombreux processus de fabrication endommagent intrinsèquement le matériau qu'ils façonnent.

Qu'est-ce que l'écrouissage ?

Lorsqu'un métal est plié, laminé, étiré ou martelé à température ambiante (un processus appelé « travail à froid »), sa structure cristalline interne devient déformée et sollicitée.

Cela rend le métal plus dur et plus résistant, mais le rend également plus cassant et plus difficile à façonner davantage. Finalement, il se fissurera si l'on tente de le travailler davantage.

Comment le recuit inverse cela

Le recuit est un processus de chauffage et de refroidissement contrôlés. Le matériau est chauffé à une température spécifique, maintenu à cette température pendant une période, puis refroidi lentement.

Cette chaleur donne aux atomes au sein de la structure cristalline l'énergie nécessaire pour se déplacer. Ils se réorganisent en « grains » nouveaux, plus grands et sans contrainte, un processus connu sous le nom de recristallisation.

Les trois résultats clés

En réinitialisant la structure interne du matériau, le recuit atteint trois objectifs principaux :

- Augmentation de la ductilité : Le métal devient plus souple et peut être plié, étiré ou formé en formes complexes sans se rompre.

- Amélioration de l'usinabilité : Un matériau plus tendre est plus facile à couper, percer ou fraiser, ce qui réduit l'usure des outils et diminue les coûts de fabrication.

- Soulagement des contraintes : Il élimine les contraintes internes accumulées lors de processus tels que le soudage ou l'usinage intensif, qui pourraient autrement entraîner une déformation ou une défaillance prématurée.

Applications pratiques dans les industries clés

Les avantages du recuit sont appliqués différemment en fonction des exigences uniques de l'industrie.

Automobile et Aérospatiale

Les fabricants de panneaux de carrosserie automobile ou de sections de fuselage d'avion dépendent du recuit. Les tôles d'aluminium ou d'acier sont recuites pour les rendre suffisamment ductiles pour être estampées et pressées en formes aérodynamiques complexes sans se déchirer.

Fabrication d'outils et de fils

Avant qu'un bloc d'acier à outils puisse être usiné avec précision pour en faire une matrice ou un moule, il est souvent recuit pour le rendre suffisamment tendre et facile à couper. Après l'usinage, il est à nouveau durci pour son utilisation finale.

De même, dans l'étirage de fils, une tige épaisse est tirée à travers des filières progressivement plus petites. Le fil s'écrouit après chaque étape et doit être recuit pour restaurer sa ductilité avant de pouvoir être étiré davantage.

Électronique et Semi-conducteurs

Dans l'industrie des semi-conducteurs, le recuit est un processus de haute précision. Après l'implantation d'ions dans une plaquette de silicium pour modifier ses propriétés électriques (dopage), le réseau cristallin est endommagé.

Un recuit soigneusement contrôlé est utilisé pour réparer ce dommage au réseau et « activer » les dopants, garantissant ainsi le bon fonctionnement de la puce électronique.

Militaire, Pétrole et Gaz, et Énergie

Pour les composants tels que les blindages, les pipelines ou les réservoirs sous pression, le soudage induit d'énormes contraintes localisées. Un recuit post-soudage (spécifiquement, un recuit de relaxation des contraintes) est essentiel pour éliminer ces contraintes et prévenir les défaillances catastrophiques sous pression ou impact.

Comprendre les compromis

Bien que puissant, le recuit n'est pas une solution universelle et implique des compromis clairs. C'est une étape intermédiaire, généralement pas un état final pour les pièces structurelles.

Le compromis principal : résistance contre ductilité

Le compromis le plus important est le sacrifice de la dureté et de la résistance au profit de la ductilité. Le fait même d'adoucir un métal pour le rendre maniable signifie qu'il ne peut pas être utilisé dans cet état pour des applications nécessitant une résistance élevée. Il doit souvent être re-durci ultérieurement.

Risque de croissance incontrôlée des grains

Si la température de recuit est trop élevée ou si le temps de maintien est trop long, les nouveaux grains cristallins peuvent devenir trop gros. Des grains excessivement grands peuvent dégrader la ténacité du matériau et d'autres propriétés mécaniques, le rendant inapproprié pour son usage prévu.

Le contrôle du processus est non négociable

Le recuit n'est pas simplement « chauffer quelque chose ». La température exacte, le temps à température et la vitesse de refroidissement sont toutes des variables critiques qui dépendent entièrement de l'alliage spécifique et du résultat souhaité. Des paramètres incorrects peuvent ruiner le matériau.

Aligner le processus sur votre objectif

Choisir la bonne approche de recuit dépend entièrement de ce que vous devez accomplir.

- Si votre objectif principal est de vous préparer à un formage ou un usinage intensif : Utilisez un recuit complet pour obtenir une malléabilité et une ductilité maximales, en acceptant la perte temporaire de résistance.

- Si votre objectif principal est d'assurer la stabilité structurelle après la fabrication : Utilisez un recuit de relaxation des contraintes à une température plus basse pour éliminer les contraintes internes dues au soudage ou à l'usinage sans ramollir significativement le matériau.

- Si votre objectif principal est d'optimiser les propriétés physiques : Utilisez des cycles spécialisés, comme le recuit de stabilisation dans l'électronique, où le contrôle précis de la structure cristalline est plus important que la malléabilité mécanique.

En fin de compte, le recuit fournit le contrôle métallurgique nécessaire pour rendre les matériaux maniables, fiables et parfaitement adaptés à leur application finale.

Tableau récapitulatif :

| Industrie | Application principale du recuit | Avantage clé |

|---|---|---|

| Automobile et Aérospatiale | Ramollissement des tôles métalliques pour l'emboutissage et le formage | Prévient les déchirures, permet des formes complexes |

| Outillage et Fils | Ramollissement de l'acier avant l'usinage ; restauration de la ductilité dans l'étirage de fil | Réduit l'usure des outils, permet un traitement ultérieur |

| Électronique | Réparation du réseau cristallin des plaquettes de silicium après dopage | Active les dopants, assure le fonctionnement de la puce |

| Militaire, Pétrole et Gaz | Relaxation des contraintes après soudage de composants critiques | Prévient la déformation et les défaillances catastrophiques |

Besoin d'un traitement thermique précis pour vos matériaux ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire avancés, y compris des fours et étuves, pour des processus de traitement thermique contrôlés comme le recuit. Que vous soyez en R&D ou en contrôle qualité, nos solutions vous aident à obtenir les propriétés matérielles exactes — telles que la ductilité et la relaxation des contraintes — requises pour les applications exigeantes de votre industrie.

Laissez-nous vous aider à améliorer la performance de vos matériaux et la fiabilité de votre fabrication. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de laboratoire tubulaire vertical

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

Les gens demandent aussi

- Quels sont les quatre types de processus de traitement thermique ? Recuit, Normalisation, Trempe et Revenu.

- Qu'est-ce qu'un four de traitement thermique sous vide ? Le guide ultime du traitement sous atmosphère contrôlée

- Pourquoi traiter thermiquement sous vide ? Obtenir une finition de surface parfaite et une intégrité matérielle

- Quels sont les différents types de procédés de traitement thermique pour l'acier ? Adapter la résistance, la dureté et la ténacité

- Quelles sont les parties d'un four sous vide ? Un guide des 5 systèmes principaux