Essentiellement, le principal inconvénient d'un four à induction est son manque total de capacité d'affinage. Contrairement à d'autres types de fours, il ne peut pas éliminer les impuretés du matériau de charge, ce qui signifie que la qualité du métal que vous introduisez dicte directement la qualité du métal que vous obtenez. Cette limitation fondamentale crée plusieurs contraintes opérationnelles importantes.

Un four à induction est un outil de fusion très précis et efficace, et non un récipient d'affinage. Ses principaux inconvénients découlent de son incapacité à purifier le métal, ce qui nécessite des matières premières propres et de haute qualité et le rend inflexible pour certains plannings opérationnels.

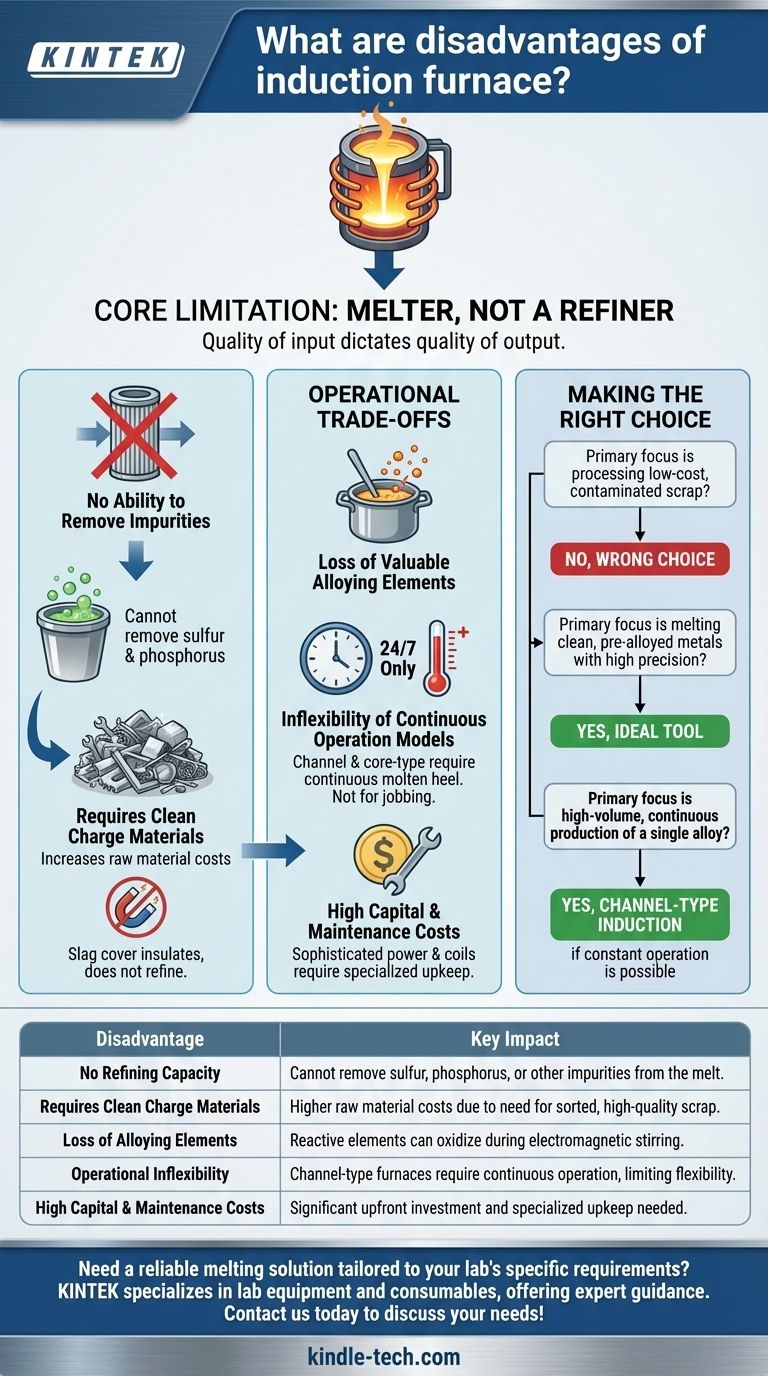

La limitation fondamentale : un four à induction est un fondeur, pas un affineur

La nature propre, confinée et sans flamme du chauffage par induction est sa plus grande force, mais c'est aussi la source de sa principale faiblesse. Il lui manque les réactions chimiques vigoureuses nécessaires à la purification.

Aucune capacité à éliminer les impuretés

Un four à induction ne peut pas éliminer les éléments indésirables comme le soufre et le phosphore de la masse fondue. Il n'existe aucun mécanisme pour faciliter les réactions chimiques qui extraient ces contaminants du métal et les intègrent dans une couche de laitier.

Cela signifie que si vous chargez le four avec de la ferraille contenant des niveaux élevés d'impuretés, le produit final contiendra également ces impuretés.

Le besoin critique de matériaux de charge propres

En conséquence directe, les fours à induction exigent un approvisionnement en matériaux de charge propres, bien triés et de composition chimique connue. La ferraille doit être exempte de rouille excessive, d'huile, de saleté et d'autres contaminants non métalliques.

Cette exigence augmente souvent le coût des matières premières par rapport aux opérations utilisant des fours, comme un four à arc électrique (FAE), qui peuvent traiter de la ferraille de qualité inférieure et moins chère.

Fonctionnalité limitée du laitier

Bien qu'une couverture de laitier puisse être utilisée dans un four à induction, son rôle est principalement d'isoler la masse fondue, de prévenir la perte de chaleur et de réduire l'absorption de gaz. Il n'effectue pas l'affinage chimique actif observé dans d'autres types de fours.

L'action de brassage douce du champ d'induction n'est pas suffisante pour promouvoir l'interaction intense laitier-métal requise pour la purification.

Comprendre les compromis opérationnels

Au-delà de l'incapacité à affiner, plusieurs autres inconvénients pratiques surgissent qui influencent l'adéquation du four à une application donnée.

Perte d'éléments d'alliage précieux

Bien que les fours à induction entraînent généralement moins de perte globale de métal (oxydation) que les fours à combustible ou à arc, un problème subtil demeure. Le brassage électromagnétique amène continuellement le métal à la surface, où des éléments d'alliage très réactifs peuvent encore s'oxyder et être perdus.

Cela nécessite une surveillance attentive de la chimie de la masse fondue et la nécessité potentielle de ré-ajouter des alliages coûteux juste avant la coulée pour respecter les spécifications, ce qui ajoute une couche de contrôle de processus et de coût.

Inflexibilité des modèles d'opération continue

Certaines conceptions, en particulier les fours à induction à canal et à noyau, sont extrêmement économes en énergie mais fonctionnent comme un transformateur où une boucle de métal en fusion agit comme la bobine secondaire.

Cette conception exige qu'un "talon" de métal en fusion soit maintenu en permanence. Ils ne peuvent pas être facilement arrêtés ou refroidis, ce qui les rend adaptés uniquement aux opérations continues, 24h/24 et 7j/7 avec très peu de changements d'alliage. Cette rigidité en fait un mauvais choix pour les fonderies de sous-traitance qui fonctionnent par intermittence ou manipulent des matériaux divers.

Coûts d'investissement et de maintenance élevés

Les alimentations électriques sophistiquées, les condensateurs et les bobines de cuivre refroidies à l'eau représentent un investissement initial important. Bien que très fiables, ces systèmes nécessitent des connaissances spécialisées pour la maintenance et la réparation. Le revêtement réfractaire nécessite également un remplacement périodique, ce qui peut entraîner des temps d'arrêt opérationnels.

Faire le bon choix pour votre opération

Le choix d'une technologie de four nécessite d'aligner ses capacités avec vos objectifs opérationnels. Les "inconvénients" d'un four à induction ne sont des inconvénients que s'ils sont en conflit avec votre objectif principal.

- Si votre objectif principal est de traiter de la ferraille contaminée à faible coût : Un four à induction est le mauvais choix, car il ne peut pas affiner le matériau pour obtenir une qualité supérieure.

- Si votre objectif principal est de faire fondre des métaux pré-alliés propres avec une grande précision et une contamination minimale : Le four à induction est l'outil idéal, car ses "inconvénients" sont sans importance pour cet objectif.

- Si votre objectif principal est la production continue à grand volume d'un seul alliage : Un four à induction à canal offre une efficacité inégalée, à condition que vous puissiez répondre à son besoin de fonctionnement constant.

Comprendre ces limitations est la clé pour exploiter la précision et l'efficacité inégalées du four à induction pour la bonne application.

Tableau récapitulatif :

| Inconvénient | Impact clé |

|---|---|

| Pas de capacité d'affinage | Ne peut pas éliminer le soufre, le phosphore ou d'autres impuretés de la masse fondue. |

| Nécessite des matériaux de charge propres | Coûts de matières premières plus élevés en raison du besoin de ferraille triée et de haute qualité. |

| Perte d'éléments d'alliage | Les éléments réactifs peuvent s'oxyder pendant le brassage électromagnétique. |

| Inflexibilité opérationnelle | Les fours à canal nécessitent un fonctionnement continu, ce qui limite la flexibilité. |

| Coûts d'investissement et de maintenance élevés | Investissement initial important et entretien spécialisé nécessaire. |

Besoin d'une solution de fusion fiable adaptée aux exigences spécifiques de votre laboratoire ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des conseils d'experts pour vous aider à choisir la bonne technologie de four pour votre application. Que vous fassiez fondre des alliages propres ou que vous ayez besoin de plannings opérationnels flexibles, notre équipe peut vous fournir l'équipement idéal pour améliorer l'efficacité et la précision de votre laboratoire. Contactez-nous dès aujourd'hui pour discuter de vos besoins et découvrir comment KINTEK peut soutenir le succès de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Pourquoi traiter thermiquement sous vide ? Obtenir une finition de surface parfaite et une intégrité matérielle

- Comment fonctionne le traitement thermique ? Adaptez les propriétés des matériaux à votre application

- Quelles sont les parties d'un four sous vide ? Un guide des 5 systèmes principaux

- Quels sont les différents types de procédés de traitement thermique pour l'acier ? Adapter la résistance, la dureté et la ténacité

- Quelle est la différence entre le recuit, la trempe et le revenu ? Maîtrisez les propriétés des métaux pour votre laboratoire