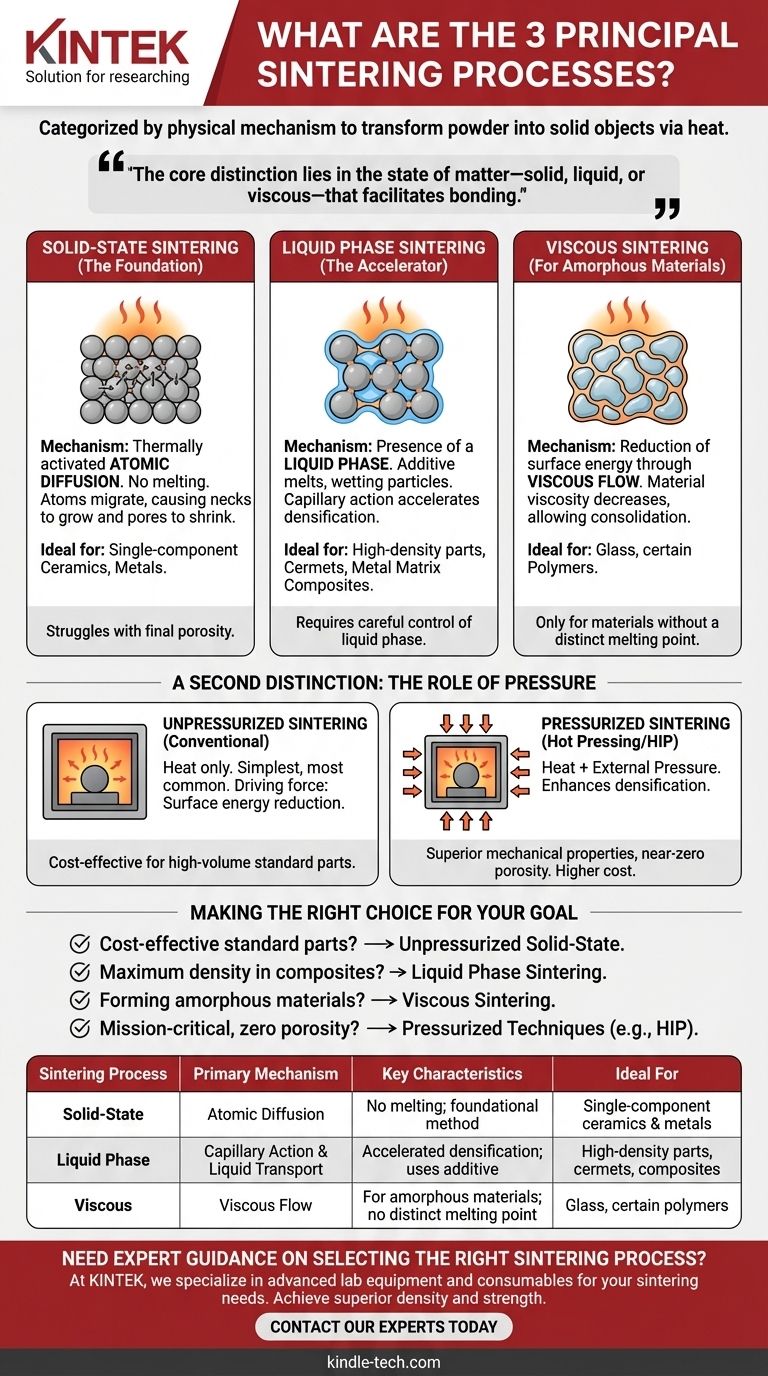

Les trois principaux procédés de frittage, classés selon le mécanisme physique en jeu, sont le frittage à l'état solide, le frittage en phase liquide et le frittage visqueux. Ces méthodes sont fondamentales en métallurgie des poudres et en céramique, utilisées pour transformer une poudre meuble en un objet solide et dense par application de chaleur en dessous du point de fusion du matériau.

La distinction fondamentale entre les procédés de frittage réside dans l'état de la matière — solide, liquide ou visqueux — qui facilite la liaison des particules. Ce choix est dicté par le matériau lui-même et les propriétés finales souhaitées, telles que la densité et la résistance.

Les mécanismes fondamentaux du frittage

Pour choisir la bonne approche, vous devez d'abord comprendre comment chaque procédé fondamental fonctionne pour consolider le matériau et réduire la porosité.

Frittage à l'état solide (La fondation)

C'est la forme de frittage la plus courante, se déroulant entièrement à l'état solide sans aucune fusion.

Le processus est entraîné par la diffusion thermiquement activée. À haute température, les atomes migrent à travers les points de contact entre les particules, provoquant la croissance des cols entre elles et la réduction des pores (vides).

Cette méthode est fondamentale pour une large gamme de matériaux, en particulier les céramiques et les métaux à composant unique.

Frittage en phase liquide (L'accélérateur)

Ce processus implique la présence d'une petite quantité d'une phase liquide à la température de frittage.

Généralement, un matériau secondaire avec un point de fusion plus bas est mélangé à la poudre primaire. Lorsqu'il est chauffé, cet additif fond, créant un liquide qui mouille les particules solides. Cette phase liquide accélère la densification en rapprochant les particules par action capillaire et en fournissant un chemin rapide pour le transport de matière.

Le frittage en phase liquide est essentiel pour produire des pièces à haute densité, des cermets et de nombreux composites à matrice métallique.

Frittage visqueux (Pour les matériaux amorphes)

Ce mécanisme s'applique spécifiquement aux matériaux amorphes comme le verre ou certains polymères, qui n'ont pas de point de fusion distinct.

Au lieu de la diffusion atomique, la force motrice est la réduction de l'énergie de surface par écoulement visqueux. Lorsque le matériau est chauffé, sa viscosité diminue, lui permettant de s'écouler lentement et de se consolider, éliminant les pores entre les particules initiales.

Une deuxième distinction : le rôle de la pression

Au-delà du mécanisme physique, les procédés sont également classés en fonction des conditions externes appliquées, principalement l'utilisation de la pression.

Frittage sans pression

Aussi appelé frittage conventionnel, il consiste à chauffer la poudre compactée dans un four sans appliquer de pression mécanique externe.

C'est la méthode industrielle la plus simple et la plus utilisée. Les forces motrices de la densification sont entièrement basées sur la réduction de l'énergie de surface du matériau par l'un des mécanismes fondamentaux décrits ci-dessus.

Frittage sous pression

Dans cette catégorie, une pression externe est appliquée simultanément à la chaleur pour forcer les particules de poudre à se rapprocher.

Des techniques telles que le pressage à chaud ou le frittage isostatique à chaud (HIP) améliorent considérablement la force motrice de la densification. Cela permet de fritter à des températures plus basses ou pendant des durées plus courtes, résultant souvent en des composants avec des propriétés mécaniques supérieures et une porosité quasi nulle.

Comprendre les compromis

Le choix du procédé de frittage est un équilibre entre la compatibilité des matériaux, la performance souhaitée et le coût.

Simplicité contre densité finale

Le frittage à l'état solide est relativement simple mais peut avoir du mal à éliminer les toutes dernières fractions de porosité. Le frittage en phase liquide atteint plus facilement une densité plus élevée, mais nécessite un contrôle minutieux de la phase liquide pour éviter la déformation ou les réactions chimiques indésirables.

Coût contre performance

Le frittage sans pression nécessite un équipement moins complexe et est plus rentable pour la production à grand volume. Les techniques sous pression produisent des pièces aux performances exceptionnellement élevées, mais entraînent des coûts d'équipement et de traitement nettement plus importants.

La compatibilité des matériaux est essentielle

Le matériau dicte le processus. Les métaux et céramiques cristallins reposent sur le frittage à l'état solide ou en phase liquide. Les verres amorphes ne peuvent être consolidés que par frittage visqueux. Le choix n'est pas arbitraire ; il est régi par la physique du matériau lui-même.

Faire le bon choix pour votre objectif

Les exigences spécifiques de votre application détermineront la stratégie de frittage optimale.

- Si votre objectif principal est la production rentable de pièces céramiques ou métalliques standard : Le frittage à l'état solide sans pression est la norme de l'industrie.

- Si votre objectif principal est d'atteindre la densité maximale dans un matériau composite : Le frittage en phase liquide est la méthode la plus efficace pour accélérer la densification et la liaison.

- Si votre objectif principal est de former des pièces à partir de matériaux amorphes comme le verre : Le frittage visqueux est le seul mécanisme applicable.

- Si votre objectif principal est de produire des composants critiques avec une porosité quasi nulle : Les techniques sous pression comme le frittage isostatique à chaud sont nécessaires pour atteindre les performances les plus élevées.

En fin de compte, la compréhension de ces principes fondamentaux vous permet d'aller au-delà des définitions simples et de prendre des décisions éclairées basées sur vos objectifs d'ingénierie spécifiques.

Tableau récapitulatif :

| Procédé de frittage | Mécanisme principal | Caractéristiques clés | Idéal pour |

|---|---|---|---|

| Frittage à l'état solide | Diffusion atomique | Pas de fusion ; méthode fondamentale | Céramiques et métaux à composant unique |

| Frittage en phase liquide | Action capillaire et transport liquide | Densification accélérée ; utilise un additif | Pièces à haute densité, cermets, composites |

| Frittage visqueux | Écoulement visqueux | Pour matériaux amorphes ; pas de point de fusion distinct | Verre, certains polymères |

Besoin de conseils d'experts pour choisir le bon procédé de frittage pour vos matériaux ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables adaptés à vos besoins de frittage. Que vous travailliez avec des céramiques, des métaux ou des composites, nos solutions vous aident à obtenir une densité et une résistance supérieures dans vos composants.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de recherche et de production avec précision et fiabilité.

Guide Visuel

Produits associés

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de frittage par plasma à étincelles Four SPS

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

Les gens demandent aussi

- Qu'est-ce que le frittage sous vide ? Obtenez une pureté et des performances inégalées pour les matériaux avancés

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Comment le contrôle précis de la température affecte-t-il les alliages à haute entropie FeCoCrNiMnTiC ? Maîtriser l'évolution microstructurale

- Pourquoi les pièces brutes produites par fusion sur lit de poudre (binder jetting) doivent-elles subir un traitement dans un four de frittage sous vide ?

- Quels sont les facteurs influençant le retrait lors du frittage ? Contrôler les changements dimensionnels pour les pièces de précision