À la base, le traitement thermique de l'acier est un processus de chauffage et de refroidissement contrôlés utilisé pour manipuler la structure interne du métal et obtenir des propriétés spécifiques et souhaitées. Les quatre principaux types de traitement thermique sont le durcissement, le revenu, le recuit et la normalisation. Chacun de ces processus modifie les caractéristiques mécaniques de l'acier, telles que sa résistance, sa ténacité et sa ductilité, pour s'adapter à une application particulière.

Comprendre le traitement thermique de l'acier ne consiste pas à mémoriser quatre termes ; il s'agit de reconnaître que vous gérez fondamentalement un compromis entre les propriétés, notamment la dureté (résistance à l'usure) et la ténacité (résistance à la fracture).

Les quatre processus fondamentaux et leur objectif

Chacun des quatre principaux traitements thermiques suit un cycle unique de chauffage, de maintien à température et de refroidissement. Le facteur le plus critique qui les différencie est la vitesse de refroidissement, qui contrôle directement la structure interne finale de l'acier.

Durcissement : Maximiser la résistance

Le durcissement est conçu pour rendre l'acier aussi dur et résistant que possible.

Le processus implique de chauffer l'acier à une température élevée (au-dessus de son point critique), puis de le refroidir avec une rapidité extrême. Ce refroidissement rapide, appelé trempe, est souvent effectué dans l'eau, l'huile ou la saumure.

Cela emprisonne la structure interne de l'acier dans un état très dur et cassant appelé martensite. Bien qu'exceptionnellement résistante, une pièce qui n'est que durcie est souvent trop cassante pour une utilisation pratique.

Revenu : Soulager la fragilité

Le revenu est presque toujours effectué immédiatement après le durcissement. C'est une étape secondaire cruciale pour réduire la fragilité.

Le processus implique de réchauffer l'acier précédemment durci à une température beaucoup plus basse et de le maintenir pendant un temps spécifique avant de le laisser refroidir.

Le revenu sacrifie une partie de la dureté extrême obtenue lors de la trempe en échange d'une augmentation significative de la ténacité. Cela rend l'acier plus durable et moins susceptible de se briser sous l'impact ou la contrainte.

Recuit : La "réinitialisation" ultime

Le recuit produit de l'acier dans son état le plus doux, le plus ductile et le plus facilement usinable.

Ce processus implique de chauffer l'acier à une température spécifique, puis de le refroidir aussi lentement que possible, souvent en le laissant à l'intérieur du four isolé pour qu'il refroidisse pendant de nombreuses heures, voire des jours.

L'objectif du recuit est de soulager les contraintes internes, d'adoucir le métal et d'affiner sa structure granulaire. Cela rend l'acier beaucoup plus facile à couper, à façonner ou à former lors des étapes de fabrication ultérieures.

Normalisation : Affiner la structure

La normalisation est un processus utilisé pour créer une taille de grain plus uniforme et souhaitable au sein de l'acier.

Elle implique de chauffer l'acier au-dessus de sa température critique, puis de le laisser refroidir à l'air calme à température ambiante. Cette vitesse de refroidissement est plus rapide que le recuit mais beaucoup plus lente que la trempe pour le durcissement.

La normalisation donne un matériau plus résistant et plus dur que l'acier recuit, mais plus ductile que l'acier durci. Elle est souvent effectuée pour préparer un acier à d'autres processus de traitement thermique comme le durcissement et le revenu.

Comprendre le compromis fondamental : Dureté vs Ténacité

Pour choisir efficacement un traitement thermique, vous devez comprendre les propriétés que vous essayez d'équilibrer. Pour l'acier, le compromis le plus courant est entre la dureté et la ténacité.

Qu'est-ce que la dureté ?

La dureté est la capacité du matériau à résister à l'indentation de surface, aux rayures et à l'usure. Un acier dur, comme celui d'une lime ou d'un tranchant de couteau, conservera sa forme face à l'abrasion.

Qu'est-ce que la ténacité ?

La ténacité est la capacité du matériau à absorber de l'énergie et à se déformer sans se fracturer. Un acier tenace, comme celui d'un essieu de voiture ou d'une clé, peut résister aux impacts et aux chocs soudains. C'est l'opposé de la fragilité.

La relation inverse

Généralement, plus vous rendez l'acier dur, plus vous le rendez cassant (moins tenace). La dureté extrême obtenue par trempe se fait au prix d'une fragilité extrême.

Le revenu est le processus essentiel pour gérer cette relation. En réchauffant soigneusement une pièce durcie, vous "échangez" stratégiquement une partie de sa dureté maximale pour retrouver la ténacité nécessaire à sa survie dans son application réelle.

Faire correspondre le processus à votre objectif

Votre choix de traitement thermique est entièrement dicté par les propriétés finales que votre composant requiert.

- Si votre objectif principal est une résistance maximale à l'usure : Vous utiliserez le durcissement pour créer une surface dure, suivi du revenu pour vous assurer que la pièce ne se fissure pas en service.

- Si votre objectif principal est un usinage ou un formage facile : Vous utiliserez le recuit pour mettre l'acier dans son état le plus doux et le plus exempt de contraintes avant la fabrication.

- Si votre objectif principal est une structure de départ uniforme et solide : Vous utiliserez la normalisation pour affiner la structure granulaire, souvent comme étape préliminaire avant le durcissement.

- Si votre objectif principal est de rendre une pièce durcie fonctionnelle : Vous utiliserez le revenu pour réduire la fragilité et ajouter la ténacité nécessaire pour résister aux chocs et aux contraintes.

En fin de compte, ces quatre traitements sont les outils que vous utilisez pour ajuster précisément les propriétés mécaniques dont votre acier a besoin pour son usage prévu.

Tableau récapitulatif :

| Processus | Objectif clé | Méthode de refroidissement | Propriété clé obtenue |

|---|---|---|---|

| Durcissement | Résistance maximale | Trempe rapide | Haute dureté (fragile) |

| Revenu | Réduire la fragilité | Réchauffage à basse température | Ténacité accrue |

| Recuit | Adoucir pour l'usinage | Refroidissement très lent | Ductilité maximale |

| Normalisation | Affiner la structure granulaire | Refroidissement à l'air | Résistance et ductilité uniformes |

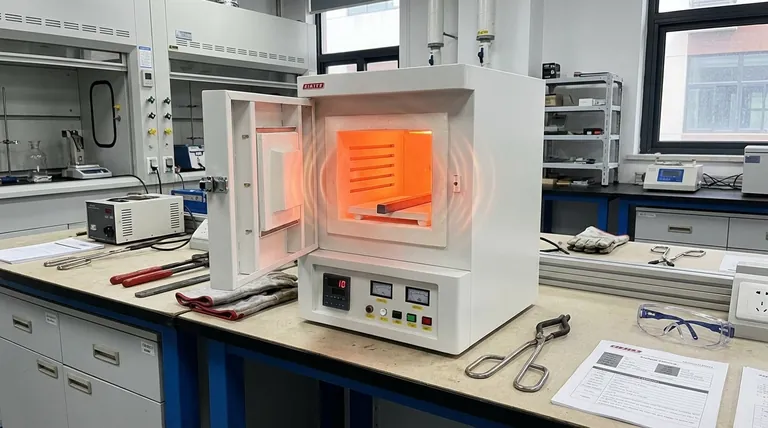

Besoin d'un traitement thermique précis pour vos matériaux de laboratoire ? Le bon four est essentiel pour obtenir des résultats constants en matière de durcissement, de revenu, de recuit et de normalisation. KINTEK est spécialisé dans les fours de laboratoire et les équipements haute performance, offrant le contrôle précis de la température et le chauffage uniforme dont vos échantillons d'acier ont besoin. Contactez nos experts dès aujourd'hui pour trouver la solution de traitement thermique parfaite pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Que se passe-t-il lorsque le métal est recuit ? Un guide pour des métaux plus tendres et plus maniables

- Quel est le taux de chauffage pendant le traitement thermique ? Maîtrisez la clé de l'intégrité des matériaux

- Pourquoi les pompes à vide et les appareils de surveillance de la pression sont-ils essentiels dans la nitruration gazeuse ? Obtenir un durcissement de surface de précision

- Quel est le mécanisme d'utilisation de granules de titane pur comme « getter » ? Amélioration de la pureté des alliages à haute entropie

- Quel est le rôle d'un four industriel à haute température dans le traitement de l'acier à 11 % de Cr ? Assurer l'uniformité structurelle

- Quel métal ne peut PAS être brasé ? Surmonter la chimie de surface pour des joints solides

- Quels sont les effets du frittage sur le compact de poudre produit par pressage ? Obtenir des pièces solides et denses

- Quelle est la nécessité d'utiliser un four de séchage sous vide pour la poudre de BiOBr ? Préserver la pureté et l'intégrité structurelle