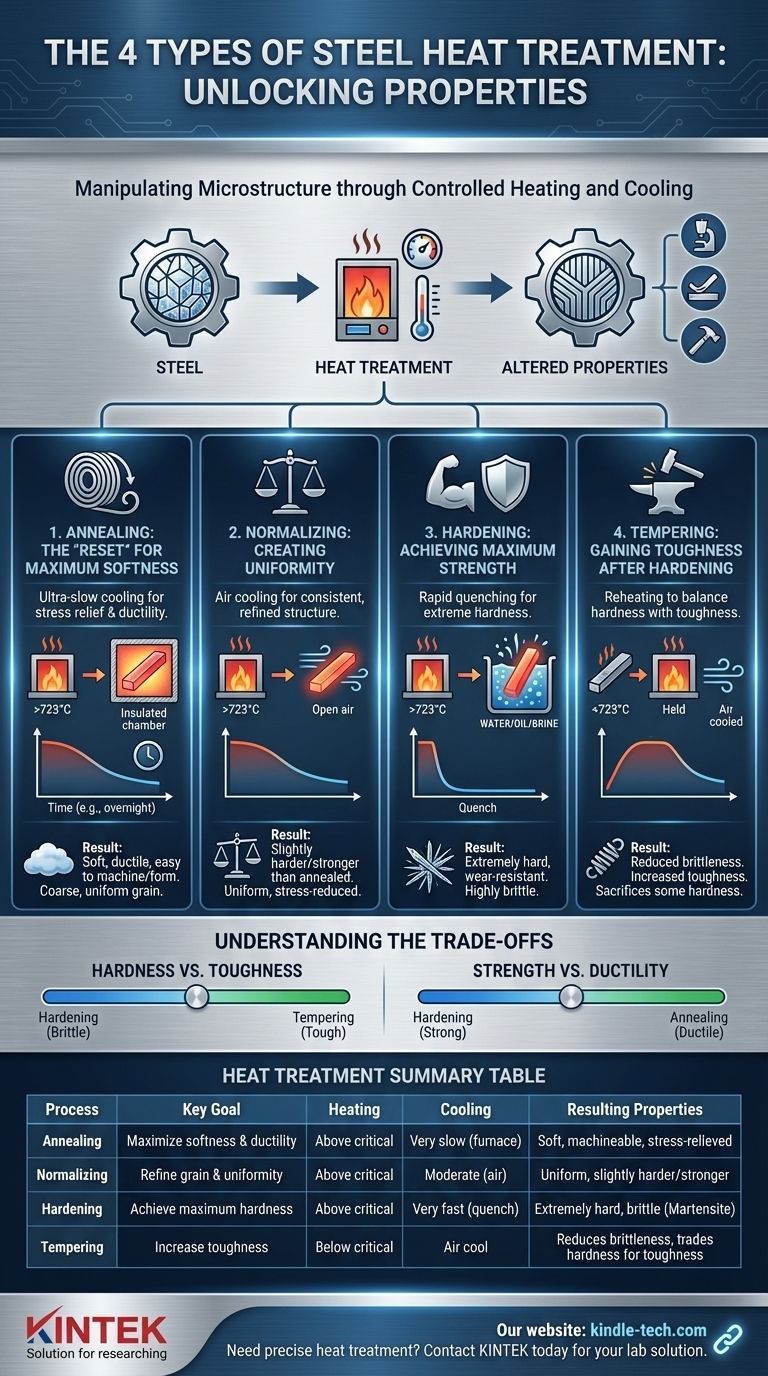

À la base, l'acier subit quatre types principaux de traitement thermique : le recuit, la normalisation, la trempe et le revenu. Ces processus ne sont pas interchangeables ; chacun implique un cycle précis de chauffage et de refroidissement conçu pour manipuler la structure interne de l'acier et, par conséquent, modifier fondamentalement ses propriétés mécaniques comme la dureté, la ténacité et la ductilité.

Le traitement thermique est l'utilisation contrôlée de la température pour réorganiser la structure cristalline interne de l'acier, ou "microstructure". En gérant soigneusement la température de chauffage, le temps de maintien et la vitesse de refroidissement, vous pouvez délibérément échanger une propriété contre une autre – par exemple, sacrifier une certaine dureté pour obtenir une ténacité essentielle.

Pourquoi le traitement thermique est nécessaire

Pour comprendre les quatre méthodes, vous devez d'abord comprendre l'objectif. Le traitement thermique de l'acier consiste à modifier intentionnellement sa structure interne pour l'adapter à un usage spécifique.

Le rôle de la microstructure

L'acier, sous un microscope, est un paysage de grains cristallins. La taille, la forme et la composition de ces grains – sa microstructure – dictent son comportement physique.

La clé est que la chaleur permet à cette structure de changer. Lorsqu'il est chauffé au-dessus d'une température critique (généralement au-dessus de 723°C ou 1333°F), le carbone et le fer de l'acier forment une nouvelle structure malléable appelée austénite. Ce qui se passe lorsqu'il refroidit détermine tout.

Les deux leviers : température et vitesse de refroidissement

Chaque processus de traitement thermique manipule deux variables fondamentales : la température maximale à laquelle l'acier est chauffé et la vitesse à laquelle il est refroidi.

Une vitesse de refroidissement lente permet aux cristaux de se former dans un état ordonné et à faible contrainte, ce qui donne un acier plus doux. Une vitesse de refroidissement rapide, ou trempe, fige la structure atomique dans un état chaotique et très contraint, ce qui donne un acier très dur.

Les quatre principaux processus de traitement thermique

Chacun des quatre processus majeurs utilise ces principes pour atteindre un résultat différent.

1. Le recuit : la "réinitialisation" pour une douceur maximale

Le recuit est le processus de chauffage de l'acier au-dessus de sa température critique, de maintien à cette température, puis de refroidissement le plus lent possible, souvent en le laissant dans le four isolé pour refroidir pendant la nuit.

Ce refroidissement ultra-lent crée une microstructure grossière et uniforme qui rend l'acier extrêmement doux, ductile et facile à usiner ou à former. C'est le processus ultime de soulagement des contraintes, qui appuie efficacement sur le "bouton de réinitialisation" de la structure interne du matériau.

2. La normalisation : créer l'uniformité

La normalisation implique également de chauffer l'acier au-dessus de sa température critique. Cependant, il est ensuite retiré du four et refroidi à l'air ambiant.

Ce refroidissement à l'air est plus rapide que le refroidissement au four, mais beaucoup plus lent que la trempe. Le résultat est un acier légèrement plus dur et plus résistant qu'un acier recuit, mais pas aussi doux. L'objectif principal de la normalisation est d'affiner la structure granulaire et de créer un matériau plus uniforme et cohérent avant le durcissement ultérieur.

3. La trempe : atteindre une résistance maximale

La trempe vise à rendre l'acier aussi dur que possible. L'acier est chauffé au-dessus de sa température critique pour former de l'austénite, puis rapidement refroidi en le plongeant dans un liquide comme de l'eau, de l'huile ou de la saumure.

Cette trempe sévère emprisonne les atomes de carbone de l'acier dans une microstructure très contrainte, en forme d'aiguille, appelée martensite. La martensite est extrêmement dure et résistante à l'usure, mais elle est aussi très fragile, comme du verre, et peut se briser sous un choc violent.

4. Le revenu : gagner en ténacité après la trempe

Une pièce trempée est souvent trop fragile pour être utile. Le revenu est un processus secondaire effectué après la trempe pour réduire cette fragilité.

L'acier trempé est réchauffé à une température beaucoup plus basse (en dessous du point critique), maintenu pendant un temps spécifique, puis laissé refroidir. Ce processus soulage les contraintes internes et permet à la martensite dure de se transformer légèrement, sacrifiant une partie de la dureté pour gagner une quantité significative de ténacité – la capacité d'absorber de l'énergie et de se déformer sans se fracturer.

Comprendre les compromis

Le choix d'un processus de traitement thermique est un acte délibéré d'équilibrage de propriétés concurrentes. Vous pouvez rarement tout maximiser en même temps.

Le compromis dureté vs ténacité

C'est le compromis le plus critique en traitement thermique.

- La trempe crée une dureté maximale mais entraîne une fragilité extrême.

- Le revenu échange directement cette dureté contre de la ténacité. Plus la température de revenu est élevée, plus vous perdez de dureté, mais plus la pièce devient tenace.

Résistance vs Ductilité

La résistance (résistance à la flexion) et la ductilité (capacité à être étiré ou déformé sans se rompre) sont également des propriétés opposées.

- Le recuit produit une ductilité maximale mais une résistance minimale.

- La trempe produit une résistance maximale mais une ductilité minimale.

Le rôle critique du carbone

Ces processus de durcissement ne sont efficaces que sur les aciers à teneur en carbone suffisante (généralement les aciers à teneur moyenne à élevée en carbone). Les aciers à faible teneur en carbone manquent du carbone nécessaire pour former la structure de martensite dure, ils ne peuvent donc pas être significativement durcis par cette méthode.

Faire le bon choix pour votre objectif

Le processus correct dépend entièrement de la fonction prévue du composant final.

- Si votre objectif principal est une usinabilité maximale ou une facilité de formage : Choisissez le recuit pour rendre l'acier aussi doux et ductile que possible.

- Si votre objectif principal est d'affiner la structure granulaire pour un point de départ cohérent : Utilisez la normalisation pour créer un matériau uniforme et sans contrainte avant un traitement ultérieur.

- Si votre objectif principal est de créer un outil ou un tranchant résistant à l'usure : Le processus en deux étapes de trempe suivie d'un revenu est nécessaire pour obtenir une dureté élevée avec une ténacité utilisable.

- Si votre objectif principal est une pièce durable qui doit résister aux chocs ou aux impacts : Utilisez la trempe suivie d'un cycle de revenu à plus haute température pour privilégier la ténacité par rapport à la dureté maximale.

Comprendre ces quatre processus vous donne le pouvoir de transformer une simple pièce d'acier en un matériau précisément conçu pour sa tâche.

Tableau récapitulatif :

| Processus | Objectif clé | Chauffage | Refroidissement | Propriétés résultantes |

|---|---|---|---|---|

| Recuit | Maximiser la douceur et la ductilité | Au-dessus de la température critique | Très lent (refroidissement au four) | Doux, facile à usiner, sans contrainte |

| Normalisation | Affiner la structure granulaire et l'uniformité | Au-dessus de la température critique | Modéré (air ambiant) | Légèrement plus dur/résistant que l'acier recuit, uniforme |

| Trempe | Atteindre une dureté et une résistance à l'usure maximales | Au-dessus de la température critique | Très rapide (trempe dans l'eau/l'huile) | Extrêmement dur mais fragile (martensite) |

| Revenu | Augmenter la ténacité après la trempe | En dessous de la température critique | Refroidissement à l'air | Réduit la fragilité, échange la dureté contre la ténacité |

Besoin d'un traitement thermique précis pour vos composants ? Le bon processus est essentiel pour la performance. KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires pour les essais et la préparation des matériaux. Notre expertise garantit que votre acier atteint la dureté, la ténacité ou la ductilité exacte requise. Contactez nos experts dès aujourd'hui pour discuter de votre projet et découvrir la solution de traitement thermique idéale !

Guide Visuel

Produits associés

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelle est la fonction d'une étuve de laboratoire dans la synthèse sol-gel ? Assurer des nanocatalyseurs de CaO de haute qualité

- À quoi sert le four à moufle pour la teneur en cendres ? Obtenez une analyse gravimétrique précise

- Quel est le résultat du processus de calcination ? Un guide des matériaux purifiés et réactifs

- Quels sont les avantages et les inconvénients de l'utilisation de la technique de minéralisation par voie humide ? Rapidité vs. Sécurité dans la préparation des échantillons

- Pourquoi un four à moufle de haute précision est-il requis pour les céramiques de BiFeO3 ? Obtenir une pureté monophasée et une densité élevée

- À quoi sert un four céramique ? Traitement de précision à haute température pour les matériaux

- Quels sont les principes fondamentaux du frittage ? Un guide sur la consolidation des poudres pour des pièces plus solides

- Quelle est l'importance de l'uniformité de la température dans les fours de vieillissement de précision ? Optimiser le traitement thermique de l'aluminium T7