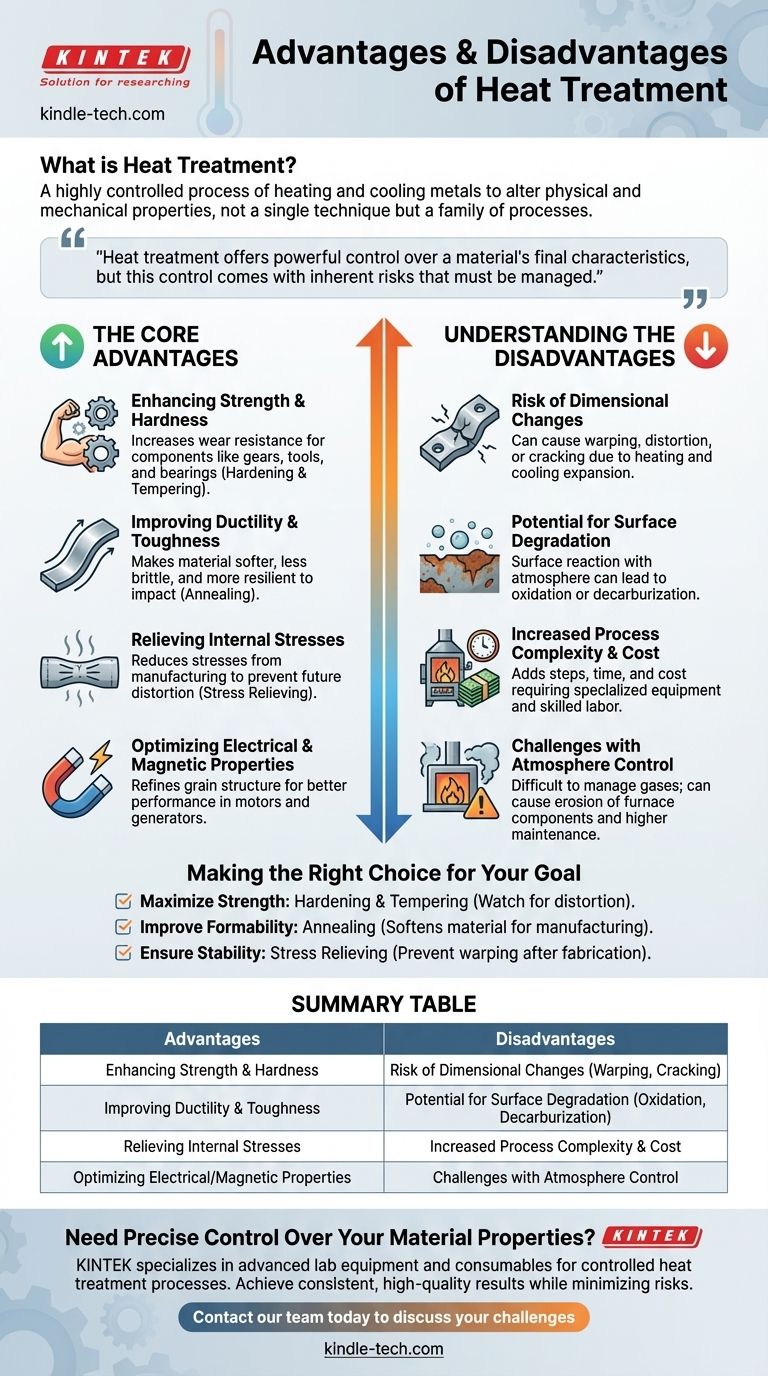

À la base, le traitement thermique est un processus hautement contrôlé de chauffage et de refroidissement des métaux pour modifier intentionnellement leurs propriétés physiques et mécaniques. Ce n'est pas une technique unique, mais une famille de processus utilisés pour rendre un matériau plus dur, plus mou ou plus durable, soulager les contraintes internes et améliorer ses performances globales pour une application spécifique.

Le traitement thermique est un outil de fabrication essentiel qui offre un contrôle puissant sur les caractéristiques finales d'un matériau. Cependant, ce contrôle s'accompagne de risques inhérents, tels que la déformation dimensionnelle et les dommages de surface, qui doivent être gérés avec soin pour atteindre le résultat souhaité.

Les principaux avantages : Adapter les propriétés des matériaux

La principale raison d'employer le traitement thermique est de modifier précisément un matériau, le plus souvent l'acier, pour répondre à des exigences techniques spécifiques qui ne peuvent être atteintes dans son état brut.

Améliorer la résistance et la dureté

Les processus de traitement thermique tels que la trempe et le revenu peuvent augmenter considérablement la résistance d'un matériau et sa résistance à l'usure et à l'abrasion. Ceci est essentiel pour les composants comme les engrenages, les outils et les roulements qui doivent supporter des contraintes mécaniques importantes.

Améliorer la ductilité et la ténacité

Inversement, des processus comme le recuit peuvent rendre un matériau plus mou et plus ductile (plus facile à plier ou à façonner sans se fracturer). Cela améliore la ténacité d'un matériau, réduisant sa fragilité et le rendant plus résilient aux chocs.

Soulager les contraintes internes

Les processus de fabrication comme le soudage, l'usinage ou le formage à chaud créent des contraintes internes importantes dans un matériau. Le détensionnement, une forme de traitement thermique en dessous de la température critique du matériau, réduit ou élimine ces contraintes, empêchant la déformation future et augmentant la stabilité de la pièce.

Optimiser les propriétés électriques et magnétiques

Au-delà des changements mécaniques, certains traitements thermiques peuvent également affiner la structure granulaire d'un matériau pour améliorer des propriétés électriques ou magnétiques spécifiques. Ceci est vital pour les composants utilisés dans les moteurs électriques, les transformateurs et les générateurs.

Comprendre les compromis et les risques

Bien que les avantages soient significatifs, le traitement thermique est un processus de précision où un manque de contrôle peut introduire de nouveaux problèmes. Comprendre ces inconvénients potentiels est essentiel pour une application réussie.

Risque de changements dimensionnels indésirables

L'acte même de chauffer et de refroidir provoque l'expansion et la contraction des matériaux. S'il n'est pas géré avec un contrôle précis des vitesses de chauffage et de refroidissement, cela peut entraîner un voilement, une déformation ou des fissures, rendant la pièce inutilisable.

Potentiel de dégradation de surface

À hautes températures, la surface d'un métal peut réagir avec l'atmosphère. Cela peut entraîner une surface rugueuse et écaillée (oxydation) ou la perte d'éléments de surface clés comme le carbone (décarburation), ce qui peut compromettre la dureté et la durée de vie en fatigue.

Complexité et coût accrus du processus

Le traitement thermique ajoute des étapes, du temps et des coûts au cycle de fabrication. Il nécessite des fours spécialisés, des contrôles précis de la température et de l'atmosphère, et des opérateurs qualifiés, tout cela contribuant au coût final de la pièce.

Défis liés au contrôle de l'atmosphère

L'utilisation d'une atmosphère contrôlée pour prévenir la dégradation de surface introduit son propre ensemble de défis. Il peut être difficile de gérer efficacement la consommation de gaz, et les gaz eux-mêmes peuvent provoquer l'érosion des composants du four, comme les éléments chauffants électriques, entraînant des coûts de maintenance plus élevés.

Faire le bon choix pour votre objectif

La décision d'utiliser un processus de traitement thermique spécifique doit être guidée par l'objectif final du composant.

- Si votre objectif principal est une résistance maximale et une résistance à l'usure : La trempe et le revenu sont probablement le bon choix, mais vous devez tenir compte de la déformation potentielle.

- Si votre objectif principal est d'améliorer l'usinabilité ou la formabilité : Le recuit est la solution, car il adoucit le matériau et facilite les étapes de fabrication ultérieures.

- Si votre objectif principal est d'assurer la stabilité après fabrication : Le détensionnement est une étape critique pour éviter que les pièces ne se déforment avec le temps, en particulier après un soudage ou un usinage intensif.

En fin de compte, considérer le traitement thermique comme un outil stratégique pour ajuster les propriétés des matériaux est la clé pour libérer tout son potentiel d'ingénierie.

Tableau récapitulatif :

| Avantages | Inconvénients |

|---|---|

| Améliore la résistance et la dureté | Risque de changements dimensionnels (voilement, fissuration) |

| Améliore la ductilité et la ténacité | Potentiel de dégradation de surface (oxydation, décarburation) |

| Soulage les contraintes internes | Complexité et coût accrus du processus |

| Optimise les propriétés électriques/magnétiques | Défis liés au contrôle de l'atmosphère |

Besoin d'un contrôle précis sur les propriétés de vos matériaux ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés nécessaires aux processus de traitement thermique contrôlés. Que vous trempiez des outils, recuisez pour la formabilité ou détensionniez des composants critiques, nos solutions vous aident à obtenir des résultats cohérents et de haute qualité tout en minimisant les risques.

Laissez notre expertise soutenir le succès de votre laboratoire. Contactez notre équipe dès aujourd'hui pour discuter de vos défis spécifiques en matière de traitement thermique et découvrir l'équipement adapté à vos besoins.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de laboratoire tubulaire vertical

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Qu'est-ce qu'un four de traitement thermique sous vide ? Le guide ultime du traitement sous atmosphère contrôlée

- Quels sont les différents types de procédés de traitement thermique pour l'acier ? Adapter la résistance, la dureté et la ténacité

- Quels sont les trois principaux traitements thermiques ? Maîtriser le recuit, la trempe et le revenu

- Quelles sont les parties d'un four sous vide ? Un guide des 5 systèmes principaux

- Quels sont les cinq procédés de traitement thermique de base des métaux ? Maîtrisez le recuit, la trempe et bien plus encore