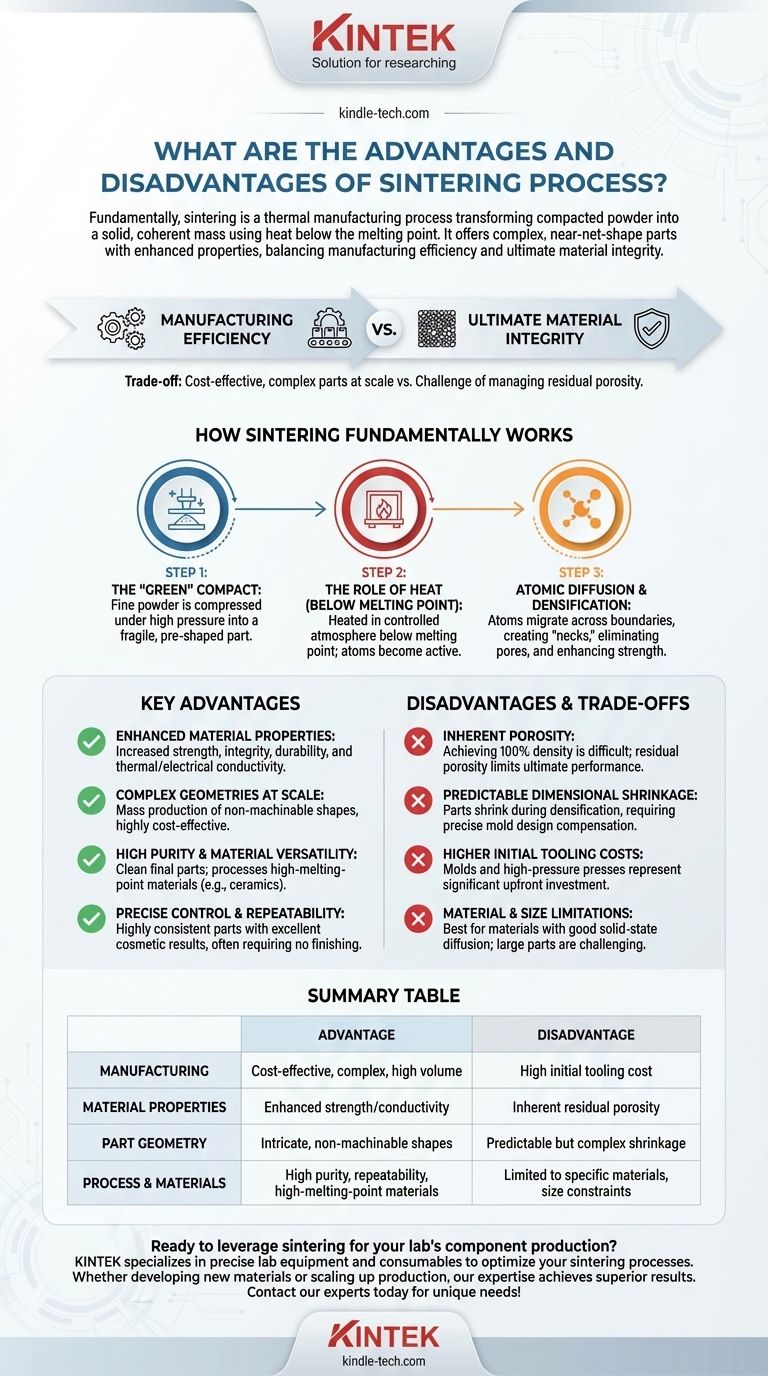

Fondamentalement, le frittage est un processus de fabrication thermique qui transforme une poudre compactée en une masse solide et cohérente en utilisant de la chaleur en dessous du point de fusion du matériau. Ses principaux avantages sont la capacité à créer des pièces complexes, de forme quasi-nette, avec des propriétés physiques améliorées, de manière hautement reproductible et rentable pour de grands volumes. Le principal inconvénient est le défi d'éliminer complètement la porosité interne, ce qui peut limiter la résistance et la densité ultimes par rapport aux pièces formées à partir d'une masse fondue.

Le compromis fondamental du frittage se situe entre l'efficacité de la fabrication et l'intégrité ultime du matériau. Il excelle dans la production en série de composants complexes qui seraient difficiles ou coûteux à usiner, mais cela s'accompagne du défi inhérent de la gestion de la porosité résiduelle.

Comment fonctionne fondamentalement le frittage

Pour comprendre les avantages et les limites, il faut d'abord comprendre le mécanisme. Le frittage est un processus de diffusion atomique, et non de fusion.

Le compact "vert"

Le processus commence par une poudre fine d'un matériau spécifique, tel qu'un métal ou une céramique. Cette poudre est comprimée dans une matrice sous haute pression pour former une pièce fragile, préformée, connue sous le nom de compact "vert".

Le rôle de la chaleur (en dessous du point de fusion)

Ce compact vert est ensuite chauffé dans un four à atmosphère contrôlée à une température inférieure à son point de fusion. À cette température élevée, les atomes des particules de poudre deviennent très actifs.

Diffusion atomique et densification

Aux points où les particules se touchent, les atomes commencent à migrer ou à diffuser à travers les limites. Cela crée des "cols" qui grandissent, rapprochant les centres des particules et éliminant progressivement les pores entre elles. Ce processus, appelé densification, est ce qui confère à la pièce finale sa résistance et ses propriétés améliorées.

Principaux avantages du processus de frittage

Le mécanisme unique du frittage offre plusieurs avantages significatifs en termes de fabrication et de matériaux.

Propriétés des matériaux améliorées

En réduisant la porosité et en liant les particules au niveau atomique, le frittage améliore considérablement les propriétés intrinsèques d'un matériau. Cela conduit à une résistance, une intégrité matérielle et une durabilité accrues. Il améliore également la conductivité thermique et électrique, car les particules liées offrent un chemin plus continu pour le déplacement de l'énergie.

Géométries complexes à l'échelle

Le frittage permet la production en série de pièces aux géométries non usinables. Parce que la forme initiale est formée dans un moule, des caractéristiques difficiles ou impossibles à créer avec des outils de coupe traditionnels peuvent être intégrées directement dans le composant. Cela en fait une méthode très rentable pour les grands volumes de production.

Haute pureté et polyvalence des matériaux

L'étape de chauffage initial brûle les lubrifiants ou liants résiduels de l'étape de compactage, ce qui donne une pièce finale propre et de haute pureté. Surtout, parce qu'il opère en dessous du point de fusion, le frittage est l'une des rares méthodes viables pour traiter des matériaux avec des points de fusion extrêmement élevés, tels que certaines céramiques et métaux réfractaires.

Contrôle précis et répétabilité

La science derrière le frittage est bien comprise, permettant un contrôle précis des paramètres du processus comme la température, le temps et l'atmosphère. Ce contrôle conduit à des pièces hautement reproductibles et précises, assurant une cohérence sur de grandes séries de production avec d'excellents résultats esthétiques qui ne nécessitent souvent aucune finition.

Comprendre les compromis et les inconvénients

Aucun processus n'est sans limites. Les principaux inconvénients du frittage sont des conséquences directes de sa nature basée sur la poudre.

Porosité inhérente

Bien que le frittage réduise considérablement la porosité, atteindre une densité de 100 % est extrêmement difficile et souvent non commercialement viable. Un certain niveau de porosité résiduelle subsiste presque toujours, ce qui peut agir comme un point de concentration de contraintes et limiter la performance mécanique ultime de la pièce par rapport à un équivalent entièrement dense, forgé ou coulé.

Retrait dimensionnel prévisible

À mesure que les pores sont éliminés et que la pièce se densifie, elle rétrécit inévitablement. Ce retrait doit être calculé avec précision et compensé dans la conception du moule initial. La gestion de cet aspect est un élément critique et parfois complexe de l'ingénierie des processus.

Coûts d'outillage initiaux plus élevés

Les moules et les presses à haute pression nécessaires pour créer les compacts verts initiaux représentent un investissement initial important. Cela rend le frittage moins économique pour la production en petites séries ou le prototypage par rapport à des processus comme l'usinage.

Limitations de matériaux et de taille

Le processus est mieux adapté aux matériaux qui diffusent bien à l'état solide, principalement certains métaux, céramiques et leurs composites. De plus, les très grandes pièces peuvent être difficiles à produire en raison de la difficulté d'obtenir une densité et une température uniformes sur un grand volume.

Faire le bon choix pour votre objectif

Le choix d'un processus de fabrication dépend entièrement des priorités de votre projet. Le frittage offre un équilibre puissant entre propriétés et économie lorsqu'il est appliqué correctement.

- Si votre objectif principal est la production en série de pièces complexes : Le frittage est un excellent choix en raison de sa haute répétabilité et de sa rentabilité pour les formes non usinables.

- Si votre objectif principal est d'atteindre une densité et une résistance maximales des matériaux : Vous devez contrôler soigneusement le processus de frittage ou envisager des méthodes alternatives comme le forgeage ou le pressage isostatique à chaud, car la porosité résiduelle peut être un facteur limitant.

- Si votre objectif principal est de créer des composants avec une porosité contrôlée (par exemple, des filtres) : Le frittage offre des capacités uniques pour concevoir des niveaux spécifiques de porosité difficiles à atteindre avec d'autres méthodes.

En comprenant ces principes fondamentaux, vous pouvez déterminer efficacement si le frittage est la voie optimale pour atteindre vos objectifs spécifiques en matière de matériaux et de fabrication.

Tableau récapitulatif :

| Aspect | Avantage | Inconvénient |

|---|---|---|

| Fabrication | Rentable pour les pièces complexes et à grand volume | Coût d'outillage initial élevé pour les moules/presses |

| Propriétés du matériau | Résistance, conductivité thermique/électrique améliorées | La porosité résiduelle inhérente limite la résistance/densité ultime |

| Géométrie de la pièce | Crée des formes complexes et non usinables | Retrait dimensionnel prévisible mais complexe à gérer |

| Processus et matériaux | Haute pureté, répétabilité ; fonctionne avec des matériaux à point de fusion élevé | Limité aux matériaux qui diffusent bien ; contraintes de taille pour les grandes pièces |

Prêt à tirer parti du frittage pour la production de composants de votre laboratoire ? KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire et des consommables précis nécessaires pour optimiser vos processus de frittage. Que vous développiez de nouveaux matériaux ou que vous augmentiez la production de pièces complexes, notre expertise peut vous aider à obtenir des résultats supérieurs. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins spécifiques de votre laboratoire en matière de frittage !

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage par plasma à étincelles Four SPS

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quel est le temps de frittage de la zircone ? Un guide pour une cuisson précise et des résultats optimaux

- Quelle est la température de frittage du zirconium ? Un guide pour la plage de 1400°C-1600°C pour les laboratoires dentaires

- Qu'est-ce qui rend la zircone translucide ? La science derrière l'esthétique dentaire moderne

- Quelle est la température de frittage de la zircone ? Maîtriser le protocole pour des restaurations dentaires parfaites

- Quel est le prix d'un four de frittage de zircone ? Investissez dans la précision, pas seulement dans un prix.