En chimie analytique, la calcination à sec est une technique standard appréciée pour sa simplicité opérationnelle et sa capacité à traiter de nombreux échantillons simultanément. Son principal avantage est l'élimination efficace de la matrice organique d'un échantillon par combustion à haute température. Cependant, son inconvénient majeur est le risque de résultats inexacts en raison de la perte d'éléments minéraux volatils pendant le processus de chauffage.

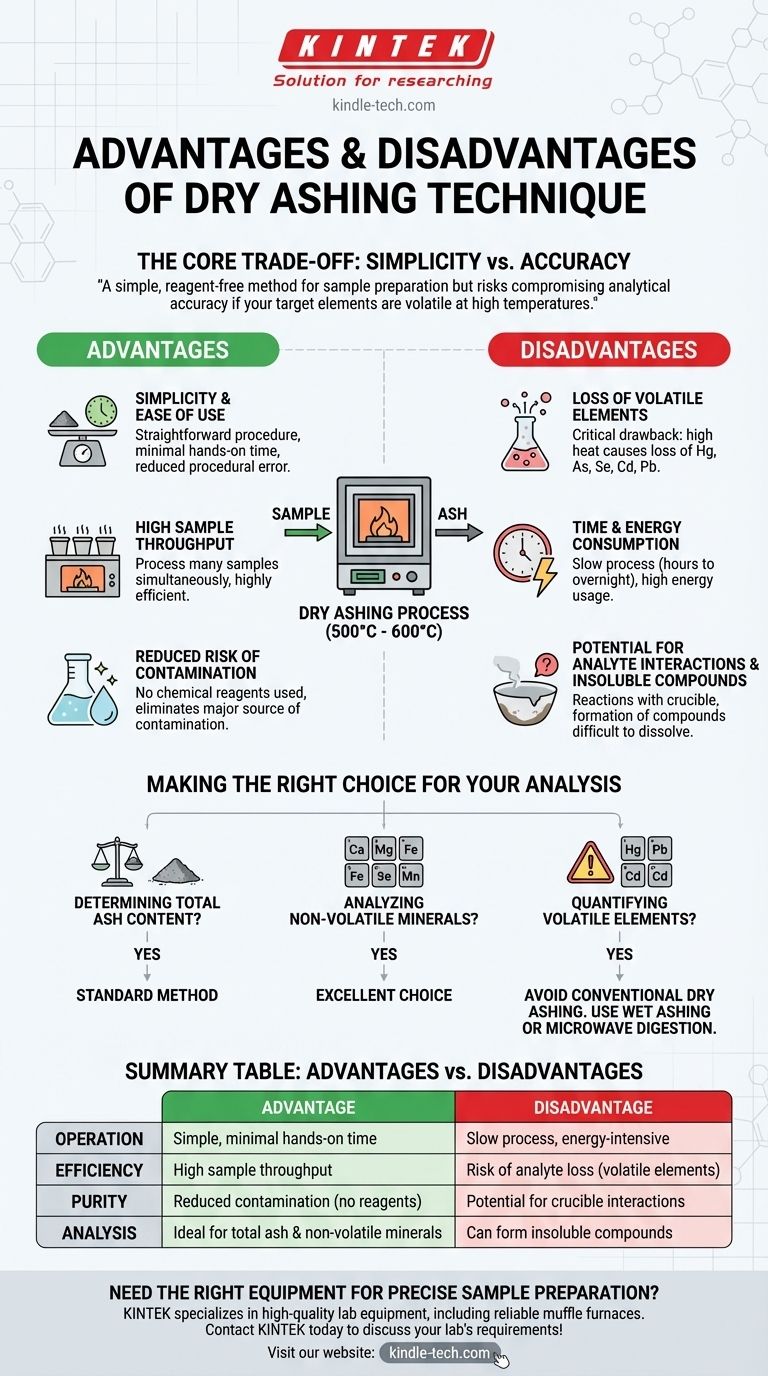

Le compromis fondamental de la calcination à sec est clair : elle offre une méthode simple et sans réactifs pour la préparation des échantillons, mais risque de compromettre la précision analytique si les éléments ciblés sont volatils à haute température. La décision de l'utiliser dépend entièrement de ce que vous avez l'intention de mesurer.

Le principe de la calcination à sec

Quel est l'objectif ?

Le but principal de la calcination est d'éliminer la matière organique (telle que les glucides, les protéines et les graisses) d'un échantillon. Cela isole le résidu inorganique, connu sous le nom de cendre, qui contient les éléments minéraux de l'échantillon.

Comment cela fonctionne-t-il ?

La technique consiste à placer un échantillon dans un creuset et à le chauffer dans une étuve à moufle à des températures élevées, généralement comprises entre 500 °C et 600 °C. En présence d'air (oxygène), la matière organique est oxydée et brûle, formant principalement du dioxyde de carbone, de la vapeur d'eau et des gaz azotés.

Quel est le produit final ?

La cendre restante est constituée de la teneur minérale incombustible. Ces minéraux sont généralement convertis en formes plus stables telles que des oxydes, des sulfates, des phosphates et des silicates, qui peuvent ensuite être pesés ou dissous pour une analyse élémentaire ultérieure.

Principaux avantages de la méthode de calcination à sec

Simplicité et facilité d'utilisation

La procédure est simple et nécessite un temps de manipulation minimal. Un analyste pèse l'échantillon, le place dans le four et pèse la cendre résultante, réduisant ainsi le potentiel d'erreur procédurale.

Haut débit d'échantillons

Une étuve à moufle peut généralement contenir plusieurs creusets à la fois. Cela rend la calcination à sec très efficace pour les laboratoires qui doivent traiter un grand nombre d'échantillons simultanément.

Risque réduit de contamination

Contrairement à la calcination par voie humide, qui nécessite l'ajout d'acides forts ou d'agents oxydants, la calcination à sec n'utilise aucun réactif chimique. Cela élimine une source majeure de contamination potentielle qui pourrait interférer avec l'analyse élémentaire ultérieure.

Comprendre les compromis et les inconvénients

La principale préoccupation : la perte d'éléments volatils

C'est l'inconvénient le plus critique de la technique. Les températures élevées peuvent provoquer la vaporisation et l'échappement d'éléments volatils ou semi-volatils, entraînant une sous-estimation de leur présence dans l'échantillon d'origine.

Les éléments particulièrement sensibles à la perte comprennent le mercure (Hg), l'arsenic (As), le sélénium (Se), le cadmium (Cd) et le plomb (Pb).

Consommation de temps et d'énergie

Bien que le temps de manipulation soit faible, le processus global est lent. Il peut falloir plusieurs heures, voire une nuit, pour que le four chauffe, maintienne la température cible et refroidisse en toute sécurité. Ce processus est également très énergivore.

Potentiel d'interactions avec l'analyte

À haute température, certains éléments minéraux peuvent réagir avec le matériau du creuset lui-même (par exemple, la porcelaine ou la silice). Cela peut amener l'analyte à rester "collé" au creuset, entraînant une récupération incomplète et des mesures inexactes.

Formation de composés insolubles

La chaleur intense peut également convertir certains minéraux en composés très insolubles. Cela pose un problème si l'étape suivante consiste à dissoudre la cendre dans un acide pour analyse par des techniques telles que l'ICP-OES ou l'AAS, car certains éléments pourraient ne pas entrer complètement en solution.

Faire le bon choix pour votre analyse

Le choix de la méthode de préparation d'échantillon correcte est fondamental pour obtenir des résultats précis. Utilisez les directives suivantes pour déterminer si la calcination à sec convient à votre objectif spécifique.

- Si votre objectif principal est de déterminer la teneur totale en cendres : La calcination à sec est la méthode standard et la plus fiable pour cette mesure spécifique.

- Si votre objectif principal est d'analyser des minéraux non volatils (par exemple, calcium, magnésium, fer, manganèse) : La calcination à sec est un excellent choix et efficace, car ces éléments sont stables à haute température.

- Si votre objectif principal est de quantifier des éléments volatils (par exemple, mercure, plomb, cadmium) : Vous devez éviter la calcination à sec conventionnelle. Une méthode à plus basse température comme la calcination par voie humide ou la digestion par micro-ondes est nécessaire pour éviter la perte d'analyte.

En fin de compte, le choix de la bonne technique nécessite une compréhension claire des analytes cibles et des limites inhérentes à l'oxydation à haute température.

Tableau récapitulatif :

| Aspect | Avantage | Inconvénient |

|---|---|---|

| Fonctionnement | Simple, temps de manipulation minimal | Processus lent, énergivore |

| Efficacité | Haut débit d'échantillons | Risque de perte d'analyte (éléments volatils) |

| Pureté | Contamination réduite (aucun réactif) | Potentiel d'interactions avec le creuset |

| Analyse | Idéal pour les cendres totales et les minéraux non volatils | Peut former des composés insolubles |

Besoin de l'équipement adéquat pour une préparation d'échantillons précise ?

Choisir la bonne technique de calcination est essentiel pour obtenir des résultats précis. KINTEK est spécialisée dans les équipements de laboratoire de haute qualité, y compris les étuves à moufle fiables essentielles pour la calcination à sec. Nous aidons les laboratoires comme le vôtre à réaliser une préparation d'échantillons efficace et sans contamination.

Laissez nos experts vous guider vers la solution optimale pour vos besoins analytiques. Contactez KINTEK dès aujourd'hui pour discuter des exigences de votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quel est le mécanisme de chauffage d'un four à moufle ? Obtenez un chauffage précis et sans contamination

- Quelle est la capacité thermique d'un four à moufle ? Comprendre la masse thermique pour des performances optimales

- À quelle température cuit-on l'alumine ? Atteindre la densité et la résistance optimales

- Comment prépare-t-on les échantillons pour l'IR ? Un guide sur la préparation des échantillons solides, liquides et gazeux

- Quels sont 2 avantages du calcination à sec ? Atteindre une analyse d'échantillons à haut débit en toute sécurité