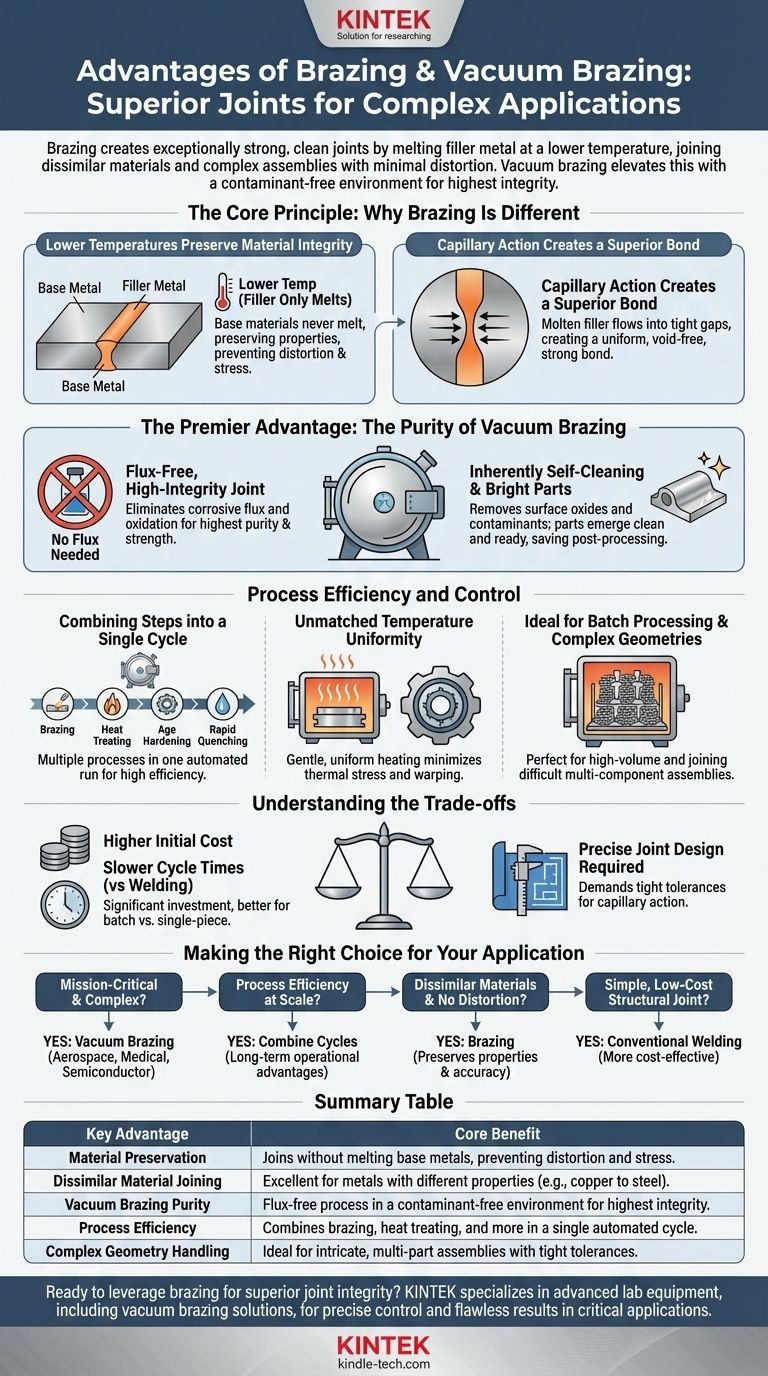

À la base, le brasage crée des joints exceptionnellement solides et propres en utilisant un métal d'apport qui fond à une température inférieure à celle des pièces à assembler. Cette différence fondamentale avec le soudage lui permet d'assembler des matériaux dissemblables et des assemblages complexes avec une distorsion minimale. La forme la plus avancée, le brasage sous vide, élève ces avantages en réalisant le processus dans un environnement sans contaminants, ce qui se traduit par la plus haute intégrité de joint possible.

L'avantage principal du brasage est sa capacité à assembler des matériaux sans les faire fondre, ce qui préserve leurs propriétés et réduit les contraintes. Le brasage sous vide, en particulier, offre une propreté et une résistance inégalées en éliminant les oxydes et le besoin de flux corrosif, ce qui en fait un choix supérieur pour les applications complexes et de haute performance.

Le principe fondamental : pourquoi le brasage est différent

Le brasage est un processus d'assemblage défini par quelques caractéristiques clés qui le distinguent des méthodes comme le soudage ou la brasure tendre. Comprendre ces principes est essentiel pour apprécier ses avantages.

Des températures plus basses préservent l'intégrité du matériau

Le métal d'apport utilisé dans le brasage a un point de fusion nettement inférieur à celui des matériaux de base à assembler.

Comme les matériaux de base ne fondent jamais, leurs propriétés métallurgiques fondamentales restent largement inchangées. Cela évite les zones affectées par la chaleur, la distorsion et les contraintes résiduelles généralement associées au soudage.

L'action capillaire crée un lien supérieur

Pendant le brasage, le métal d'apport fondu est aspiré dans l'espace étroit entre les pièces par un phénomène appelé action capillaire.

Cela garantit que l'ensemble du joint est complètement et uniformément rempli, créant une liaison solide, sans vide, qui répartit uniformément les contraintes.

Assemblage de matériaux dissemblables avec facilité

Étant donné que les métaux de base ne sont pas fondus ensemble, le brasage est une excellente méthode pour assembler des matériaux ayant des propriétés et des points de fusion très différents, tels que le cuivre à l'acier ou la céramique au métal.

L'avantage principal : la pureté du brasage sous vide

Bien que tout brasage offre des avantages, le brasage sous vide représente le summum de la technologie. Le processus se déroule à l'intérieur d'un four dont tout l'air a été retiré, offrant des avantages uniques et puissants.

Création d'un joint sans flux et de haute intégrité

Le brasage traditionnel nécessite un "flux" chimique pour nettoyer les métaux et prévenir l'oxydation. Ce flux peut rester piégé dans le joint, entraînant de la corrosion et des points de défaillance potentiels.

Le brasage sous vide est un processus sans flux. Le vide lui-même empêche l'oxydation et élimine les contaminants, ce qui donne des joints de la plus haute pureté, résistance et intégrité possibles.

Un processus intrinsèquement autonettoyant

La combinaison de la chaleur et du vide agit pour éliminer les oxydes de surface et vaporiser les huiles ou autres contaminants sur les pièces.

Cette action autonettoyante garantit que le métal d'apport peut mouiller et adhérer directement au matériau de base vierge, créant une liaison métallurgique plus solide.

Pièces finies exceptionnellement propres et brillantes

Les pièces sortent d'un four sous vide brillantes, polies et exemptes de décoloration ou de résidus.

Cela élimine souvent le besoin d'étapes de nettoyage post-traitement coûteuses et chronophages, ce qui permet d'économiser du temps et de l'argent.

Efficacité et contrôle du processus

Au-delà de la qualité des joints, le brasage sous vide offre des avantages significatifs en termes de contrôle des processus et d'efficacité de fabrication, en particulier pour la production en grand volume ou complexe.

Combinaison d'étapes en un seul cycle

Un four sous vide permet une gestion thermique précise. Cela signifie que plusieurs processus peuvent être combinés en un seul cycle automatisé.

Il est courant d'effectuer le brasage, le traitement thermique, le durcissement par vieillissement et même la trempe rapide en une seule passe au four, ce qui améliore considérablement l'efficacité et réduit la manipulation des pièces.

Uniformité de température inégalée

Le chauffage dans un four sous vide est lent, doux et incroyablement uniforme. Cela garantit que l'ensemble de l'assemblage, aussi complexe soit-il, atteint la température cible en même temps.

Cette uniformité minimise les contraintes thermiques, empêche le gauchissement et permet l'assemblage de pièces avec des tolérances dimensionnelles serrées.

Idéal pour le traitement par lots et les géométries complexes

L'environnement contrôlé d'un four est parfait pour traiter de nombreuses pièces à la fois (traitement par lots). Il est également particulièrement adapté à l'assemblage d'assemblages complexes et multi-composants qui seraient difficiles, voire impossibles, à assembler avec d'autres méthodes.

Comprendre les compromis

Aucun processus n'est parfait pour toutes les situations. Être un conseiller de confiance signifie reconnaître les limites.

Coût initial d'équipement plus élevé

Les fours de brasage sous vide représentent un investissement en capital important par rapport aux équipements de soudage standard. Ce coût est généralement justifié pour les applications à grand volume ou critiques.

Temps de cycle potentiellement plus lents

Bien que la combinaison de processus soit efficace, les cycles de chauffage et de refroidissement dans un four peuvent prendre plus de temps que l'assemblage d'une seule pièce avec un chalumeau de soudage. Son avantage de vitesse réside dans le traitement par lots, et non dans le travail à la pièce.

Exigence d'une conception de joint précise

Le brasage repose sur l'action capillaire, qui nécessite un espace spécifique et étroit entre les pièces (généralement de 0,001" à 0,005"). Cela exige une plus grande précision dans la fabrication des pièces par rapport à certains procédés de soudage.

Faire le bon choix pour votre application

Utilisez ces directives pour déterminer si le brasage est la solution optimale pour votre objectif.

- Si votre objectif principal est l'assemblage d'ensembles critiques et complexes : Le brasage sous vide est inégalé pour sa propreté, sa résistance et sa capacité à maintenir des tolérances serrées, ce qui le rend idéal pour les pièces aérospatiales, médicales et semi-conductrices.

- Si votre objectif principal est l'efficacité du processus à grande échelle : La capacité à combiner le brasage et le traitement thermique en un seul cycle pour de grands lots peut offrir des avantages opérationnels significatifs à long terme.

- Si votre objectif principal est l'assemblage de matériaux dissemblables sans distorsion : Le processus à basse température du brasage est supérieur au soudage pour préserver les propriétés des matériaux de base et maintenir la précision dimensionnelle.

- Si votre objectif principal est un joint structurel simple et peu coûteux : Une méthode conventionnelle comme le soudage peut être plus rentable, car les avantages avancés du brasage sous vide seraient inutiles.

En comprenant ses principes fondamentaux, vous pouvez tirer parti du brasage pour obtenir des résultats d'assemblage supérieurs, souvent impossibles avec d'autres méthodes.

Tableau récapitulatif :

| Avantage clé | Bénéfice principal |

|---|---|

| Préservation du matériau | Assemble sans faire fondre les métaux de base, prévenant la distorsion et les contraintes. |

| Assemblage de matériaux dissemblables | Excellent pour les métaux aux propriétés différentes (par exemple, cuivre à acier). |

| Pureté du brasage sous vide | Processus sans flux dans un environnement sans contaminants pour la plus haute intégrité. |

| Efficacité du processus | Combine le brasage, le traitement thermique et plus encore en un seul cycle automatisé. |

| Gestion des géométries complexes | Idéal pour les assemblages complexes et multi-pièces avec des tolérances serrées. |

Prêt à tirer parti du brasage pour une intégrité de joint supérieure dans votre laboratoire ou votre ligne de production ? Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés, y compris des solutions de brasage sous vide, pour vous aider à réaliser des joints impeccables et à haute résistance pour des assemblages complexes dans les applications aérospatiales, médicales et semi-conductrices. Notre expertise vous garantit l'équipement adapté pour un contrôle précis de la température, une efficacité de traitement par lots et des résultats sans contaminants. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de brasage peuvent améliorer votre processus de fabrication et offrir la fiabilité que vos applications critiques exigent !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de traitement thermique sous vide au molybdène

- Four à tube sous vide haute pression de laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quel est le processus de brasage sous vide ? Obtenir des jonctions métalliques solides et de haute pureté

- Quelle est la différence entre le soudage et le brasage sous vide ? Choisissez la bonne méthode d'assemblage pour votre projet

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté

- À quoi servent les fours sous vide ? Atteignez une pureté et des performances matérielles ultimes

- Où utilise-t-on les fours sous vide ? Essentiel pour le traitement thermique de haute pureté dans les industries critiques