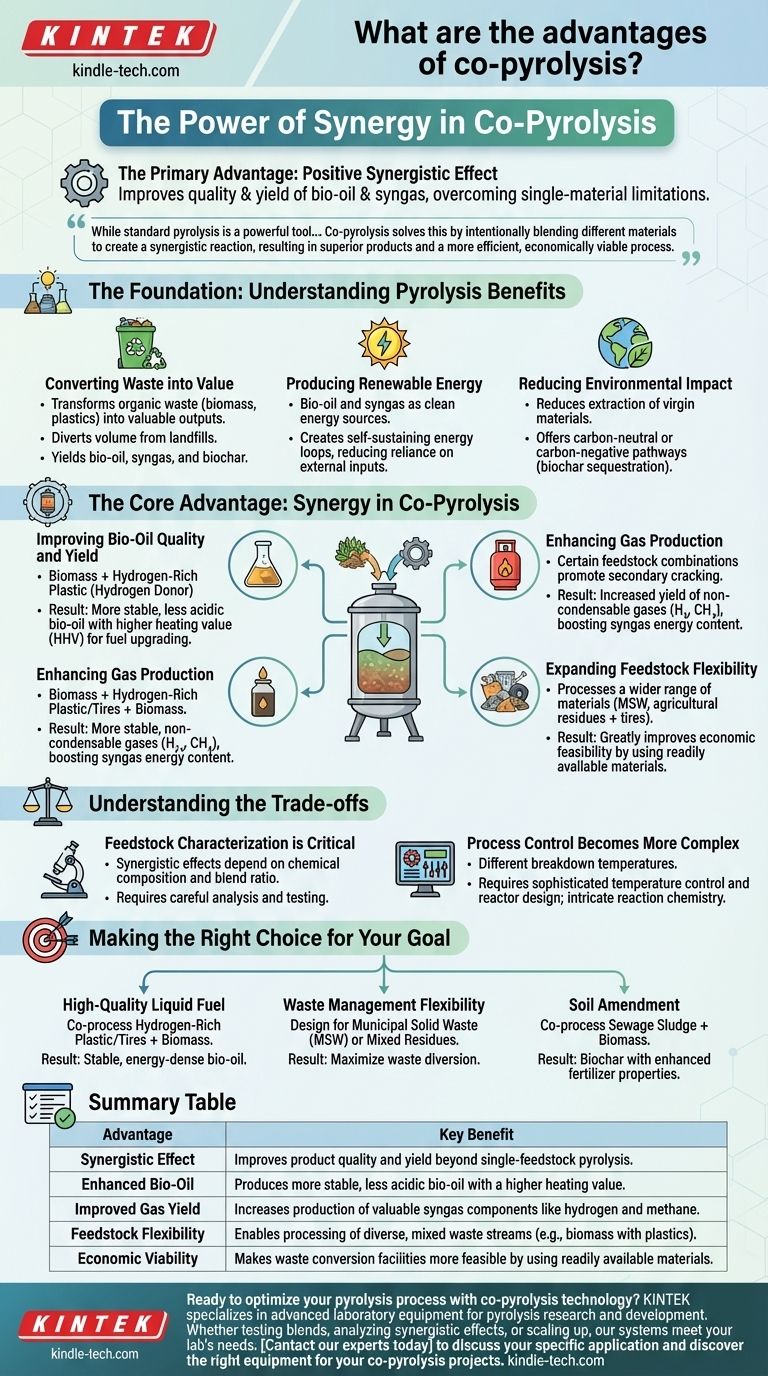

Le principal avantage de la co-pyrolyse est l'effet synergique positif qui se produit lors du traitement simultané de plusieurs matières premières différentes. Cette interaction améliore la qualité et le rendement de produits précieux comme le bio-huile et le syngaz, tout en surmontant les limitations de la pyrolyse d'un seul type de matériau. Elle prend les avantages inhérents de la pyrolyse – la conversion des déchets en énergie – et les améliore stratégiquement.

Alors que la pyrolyse standard est un outil puissant pour convertir les déchets en valeur, son rendement peut être incohérent ou de faible qualité. La co-pyrolyse résout ce problème en mélangeant intentionnellement différents matériaux pour créer une réaction synergique, ce qui se traduit par des produits supérieurs et un processus plus efficace et économiquement viable.

Les Fondations : Comprendre les Avantages de la Pyrolyse

Avant de détailler les avantages spécifiques de la co-pyrolyse, il est essentiel de comprendre la valeur de la pyrolyse elle-même. Ce processus de décomposition thermique constitue la base de la technique améliorée de co-pyrolyse.

Convertir les Déchets en Valeur

La pyrolyse transforme les matières organiques résiduelles, telles que les résidus agricoles, les déchets de bois et les plastiques, en produits de valeur. Cela permet de détourner un volume important des décharges.

Le processus produit des combustibles liquides à haute densité énergétique (bio-huile), des gaz combustibles (syngaz) et un matériau solide riche en carbone (biochar).

Produire de l'Énergie Renouvelable

Le bio-huile et le syngaz produits peuvent être utilisés comme sources d'énergie propre, offrant une alternative renouvelable aux combustibles fossiles.

Cela crée une boucle énergétique auto-entretenue où le processus peut souvent s'auto-alimenter, réduisant la dépendance aux apports énergétiques externes.

Réduire l'Impact Environnemental

En utilisant les flux de déchets, la pyrolyse réduit le besoin d'extraire des matières premières vierges.

Elle offre une voie neutre en carbone pour la production d'énergie et peut même être négative en carbone grâce à la séquestration du carbone dans un biochar stable, ce qui contribue à réduire les émissions de gaz à effet de serre.

L'Avantage Principal : La Synergie en Co-Pyrolyse

La co-pyrolyse ne consiste pas seulement à traiter deux choses à la fois ; il s'agit de la façon dont une matière première améliore la décomposition de l'autre. L'application la plus courante et la plus efficace est la co-pyrolyse de la biomasse avec d'autres matériaux comme les plastiques ou les boues.

Améliorer la Qualité et le Rendement du Bio-Huile

La biomasse seule produit un bio-huile qui est souvent acide, instable et a une teneur élevée en oxygène, ce qui diminue sa valeur énergétique.

Les plastiques, en revanche, sont riches en hydrogène. Lorsqu'ils sont co-pyrolysés avec de la biomasse, l'hydrogène du plastique peut agir comme un donneur d'hydrogène, entraînant des réactions de désoxygénation.

Cette synergie se traduit par un bio-huile plus stable, moins acide, avec un pouvoir calorifique supérieur (PCS) plus élevé, ce qui en fait un bien meilleur candidat pour la valorisation en carburant de transport.

Améliorer la Production de Gaz

Certaines combinaisons de matières premières peuvent favoriser des réactions de craquage secondaire pendant la co-pyrolyse.

Cela peut augmenter le rendement en gaz non condensables précieux dans la fraction de syngaz, tels que l'hydrogène et le méthane, augmentant ainsi son contenu énergétique global.

Élargir la Flexibilité des Matières Premières

De nombreuses installations sont limitées par la disponibilité d'un seul type de déchet constant.

La co-pyrolyse permet de traiter une gamme beaucoup plus large et plus réaliste de matériaux disponibles, tels que les déchets solides municipaux mélangés ou les résidus agricoles combinés à des pneus usagés. Cela améliore considérablement la faisabilité économique d'une installation.

Comprendre les Compromis

Bien que puissante, la co-pyrolyse introduit des complexités qui ne sont pas présentes lors du traitement d'une seule matière première uniforme.

La Caractérisation des Matières Premières est Cruciale

Les effets synergiques dépendent fortement de la composition chimique des matières premières et de leur rapport de mélange.

L'obtention de résultats optimaux nécessite une analyse et des tests minutieux pour trouver la bonne recette. Un mélange inapproprié peut donner de mauvais résultats ou même introduire des contaminants indésirables.

Le Contrôle du Processus Devient Plus Complexe

Différents matériaux se décomposent à des températures et des vitesses différentes. La gestion d'une matière première mélangée nécessite un contrôle de température et une conception de réacteur plus sophistiqués.

La chimie de la réaction est plus complexe, ce qui rend plus difficile de prédire la composition exacte des produits finaux sans données empiriques.

Faire le Bon Choix pour Votre Objectif

La stratégie de co-pyrolyse idéale dépend entièrement de votre objectif souhaité.

- Si votre objectif principal est un carburant liquide de haute qualité : Co-traitez un matériau riche en hydrogène comme le plastique usagé ou les pneus avec de la biomasse pour produire un bio-huile plus stable et dense en énergie.

- Si votre objectif principal est la flexibilité de la gestion des déchets : Concevez le processus pour gérer des intrants variables comme les déchets solides municipaux (DSM) ou les résidus agricoles mélangés afin de maximiser le détournement des déchets.

- Si votre objectif principal est l'amendement du sol : Co-traitez la biomasse avec des matériaux riches en nutriments comme les boues d'épuration pour créer un biochar qui a des propriétés fertilisantes améliorées.

En fin de compte, la co-pyrolyse élève une technologie éprouvée en transformant la variabilité des matières premières d'un défi en un avantage stratégique.

Tableau Récapitulatif :

| Avantage | Bénéfice Clé |

|---|---|

| Effet Synergique | Améliore la qualité et le rendement des produits au-delà de la pyrolyse à matière première unique. |

| Bio-Huile Améliorée | Produit un bio-huile plus stable, moins acide et avec un pouvoir calorifique supérieur. |

| Rendement en Gaz Amélioré | Augmente la production de composants précieux du syngaz comme l'hydrogène et le méthane. |

| Flexibilité des Matières Premières | Permet le traitement de flux de déchets divers et mélangés (par exemple, biomasse avec plastiques). |

| Viabilité Économique | Rend les installations de conversion des déchets plus réalisables en utilisant des matériaux facilement disponibles. |

Prêt à optimiser votre processus de pyrolyse avec la technologie de co-pyrolyse ?

KINTEK est spécialisé dans les équipements de laboratoire avancés pour la recherche et le développement en pyrolyse. Que vous testiez des mélanges de matières premières, analysiez les effets synergiques ou mettiez à l'échelle votre processus, nos systèmes précis et fiables sont conçus pour répondre aux besoins de votre laboratoire.

Laissez-nous vous aider à obtenir des résultats supérieurs dans la conversion des déchets en énergie. Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et découvrir l'équipement adapté à vos projets de co-pyrolyse.

Guide Visuel

Produits associés

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quelle est la fonction d'un four à haute température lors de la combustion ? Maîtrisez la production de mousse d'aluminium avec précision

- Comment les composites sont-ils traités par frittage ? Solutions de matériaux d'ingénierie grâce à la liaison thermique avancée

- Qu'est-ce qu'un four rotatif à chaleur ? Le guide ultime pour un chauffage et un mélange uniformes

- Pourquoi un four à haute température avec test multi-sondes est-il utilisé pour le pérovskite ABO3 ? Obtenez des données de conductivité précises

- À quelle température la pyrolyse du bois commence-t-elle ? Contrôler le processus pour le biochar, le bio-huile ou le syngaz