À la base, le frittage de poudres est un processus thermique qui améliore considérablement les propriétés d'un matériau en transformant une poudre lâche en un objet dense et solide. Les principaux avantages sont une résistance mécanique considérablement accrue, une conductivité thermique et électrique améliorée, et dans le cas de certaines céramiques, une plus grande translucidité, le tout sans faire fondre le matériau de base.

La véritable valeur du frittage réside dans sa capacité à éliminer les vides, ou pores, entre les particules de poudre. En fusionnant les particules ensemble à l'aide d'une chaleur soigneusement contrôlée, le processus crée un matériau plus dense et plus consolidé avec des caractéristiques physiques fondamentalement supérieures.

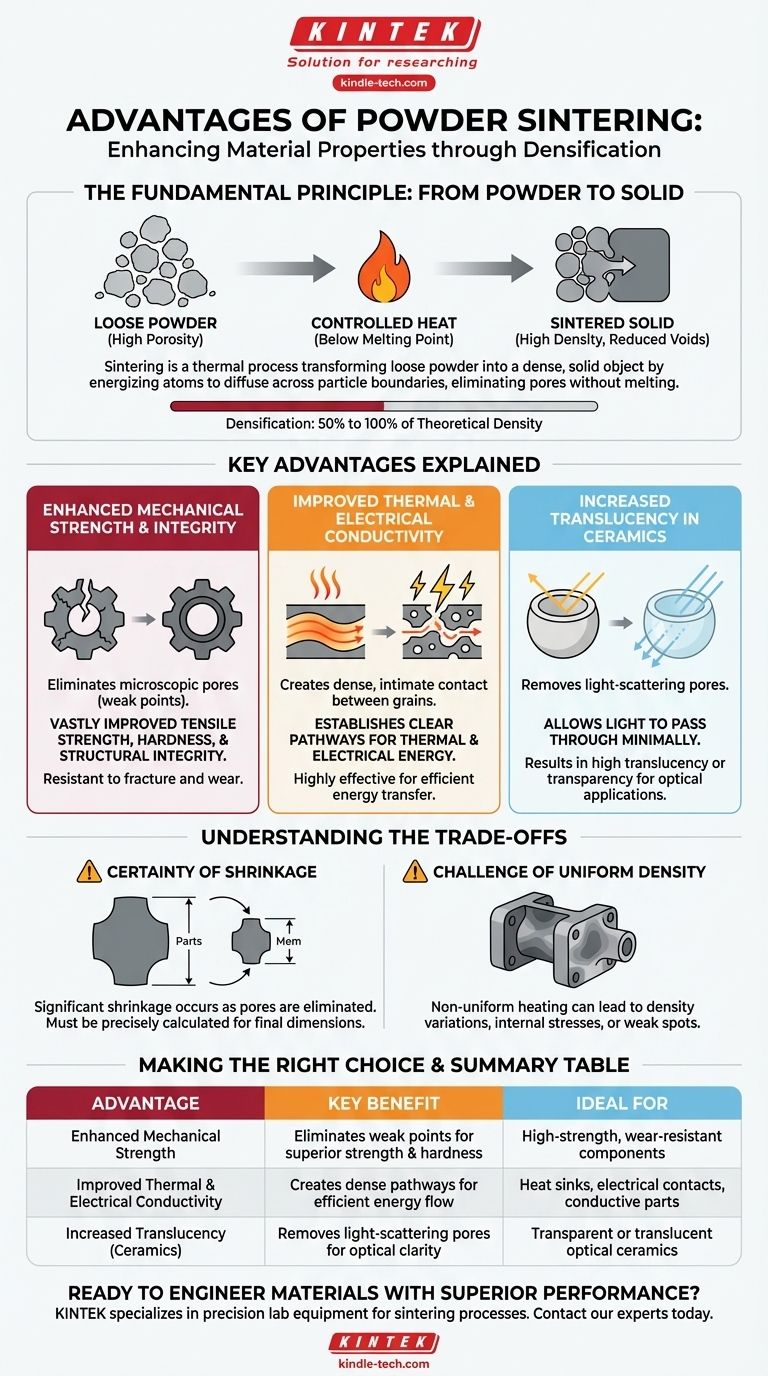

Le principe fondamental : de la poudre au solide

Pour comprendre les avantages du frittage, vous devez d'abord en saisir le mécanisme. C'est un processus de consolidation entraîné par l'énergie thermique.

Le rôle de la chaleur en dessous du point de fusion

Le frittage implique de chauffer un composant en poudre compactée à une température élevée, mais qui reste inférieure au point de fusion du matériau. C'est une distinction essentielle. L'objectif n'est pas de liquéfier le matériau, mais d'énergiser suffisamment ses atomes pour favoriser la liaison.

Comment la diffusion atomique entraîne la consolidation

À ces températures élevées, les atomes commencent à diffuser à travers les limites des particules de poudre adjacentes. Ce processus cherche naturellement à réduire l'énergie de surface totale du système.

À mesure que les particules se lient et fusionnent, les petits vides et pores entre elles commencent à rétrécir et finissent par se refermer. Cette migration de matière remplit efficacement l'espace vide.

Le résultat principal : une densité accrue

La conséquence directe de l'élimination de ces pores internes est une augmentation significative de la densité du matériau. Une poudre faiblement compactée peut être poreuse à 50 %, mais une pièce entièrement frittée peut approcher 100 % de la densité théorique du matériau. Cette densification est la source directe des nombreux avantages du frittage.

Principaux avantages expliqués

La densification obtenue par frittage se traduit directement par des améliorations tangibles des performances des matériaux.

Résistance mécanique et intégrité améliorées

Les pores sont des points faibles microscopiques au sein d'un matériau. En les éliminant, le frittage supprime ces sites de défaillance potentiels. Le résultat est une pièce avec une résistance à la traction, une dureté et une intégrité structurelle globales considérablement améliorées. La microstructure continue et liée est bien plus résistante à la fracture et à l'usure.

Conductivité thermique et électrique améliorée

Les vides entre les particules non frittées agissent comme des isolants, entravant le flux de chaleur et d'électricité. En créant une masse dense et solide avec un contact intime entre les grains, le frittage établit des chemins clairs pour l'énergie thermique et électrique. Cela rend les pièces frittées très efficaces pour les applications nécessitant un transfert d'énergie efficace.

Translucidité accrue des céramiques

Pour les matériaux optiques comme les céramiques avancées, les pores sont l'ennemi de la clarté. Ils diffusent la lumière, rendant le matériau opaque. En éliminant ces sites de diffusion, le frittage permet à la lumière de traverser le matériau avec une obstruction minimale, ce qui se traduit par une translucidité élevée, voire une transparence.

Comprendre les compromis

Bien que puissant, le frittage est un processus précis avec des défis inhérents qui doivent être gérés.

La certitude du retrait

À mesure que les pores sont éliminés et que la pièce se densifie, elle va inévitablement rétrécir. Ce retrait est significatif et doit être calculé et pris en compte avec précision lors des étapes initiales de conception et de compactage de la poudre pour obtenir les dimensions finales correctes.

Le défi de l'uniformité de la densité

Obtenir un chauffage parfaitement uniforme sur une pièce complexe peut être difficile. Des températures non uniformes peuvent entraîner des variations de densité, créant des contraintes internes ou des points faibles qui pourraient compromettre les performances du composant.

Contraintes de matériaux et de processus

Le frittage n'est pas une solution universelle. Le processus dépend fortement du type de matériau, de la taille des particules et de l'atmosphère. La fenêtre de température entre un frittage efficace et une fusion indésirable peut être étroite, nécessitant un contrôle de processus extrêmement précis.

Faire le bon choix pour votre application

Le choix du frittage dépend entièrement de votre objectif final. C'est un outil pour obtenir des propriétés microstructurales spécifiques qui permettent des performances élevées.

- Si votre objectif principal est la performance mécanique : Le frittage est idéal pour créer des pièces à haute résistance et résistantes à l'usure en maximisant la densité et en éliminant les vides internes qui initient la défaillance.

- Si votre objectif principal est la gestion thermique ou électrique : Utilisez le frittage pour créer des composants hautement conducteurs en éliminant l'effet isolant de la porosité et en assurant un chemin matériel continu.

- Si votre objectif principal est la création de composants optiques : Le frittage est un processus clé pour atteindre la densité quasi parfaite requise pour la translucidité ou la transparence dans les céramiques avancées.

En fin de compte, comprendre le frittage vous permet d'ingénierie délibérément la structure interne d'un matériau pour libérer son potentiel de performance maximal.

Tableau récapitulatif :

| Avantage | Bénéfice clé | Idéal pour |

|---|---|---|

| Résistance mécanique améliorée | Élimine les points faibles (pores) pour une résistance à la traction et une dureté supérieures. | Composants à haute résistance et résistants à l'usure. |

| Conductivité thermique et électrique améliorée | Crée des chemins denses pour un flux d'énergie efficace. | Dissipateurs thermiques, contacts électriques et pièces conductrices. |

| Translucidité accrue (céramiques) | Élimine les pores diffusant la lumière pour une clarté optique. | Céramiques optiques transparentes ou translucides. |

Prêt à concevoir des matériaux aux performances supérieures ? KINTEK est spécialisé dans les équipements de laboratoire de précision et les consommables pour les processus de frittage, aidant les laboratoires à obtenir des résultats cohérents et de haute densité. Que vous développiez des composants plus solides, des pièces conductrices ou des céramiques optiques, nos solutions garantissent un contrôle précis de la température et la fiabilité du processus. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos besoins en R&D et en production de frittage.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de frittage par plasma à étincelles Four SPS

Les gens demandent aussi

- Pourquoi un four sous vide est-il nécessaire pour le prétraitement du PBS et du BP ? Assurer l'intégrité du composite grâce à une déshydratation avancée

- Qu'est-ce que le brasage sous vide et comment fonctionne-t-il ? Obtenez des joints métalliques de haute résistance sans flux

- Quelles sont les applications du processus de frittage ? Fabriquer des pièces complexes avec des matériaux haute performance

- Le brasage est-il plus résistant que la soudure tendre ? Obtenez une résistance d'assemblage maximale pour votre application

- Quelle est la fonction d'une chambre en acier inoxydable à double paroi refroidie par eau ? Clé pour la production de poudre de magnésium ultrafine

- Pourquoi utilise-t-on un four de séchage sous vide pour les fibres de carbone ? Protéger l'intégrité mécanique et prévenir l'oxydation de surface

- Comment se produit le frittage ? Un guide pour transformer la poudre en pièces solides

- Quelle est la fonction d'un four de chauffage isotherme de précision dans l'induction de la précipitation de phases secondaires ? Optimiser les microstructures