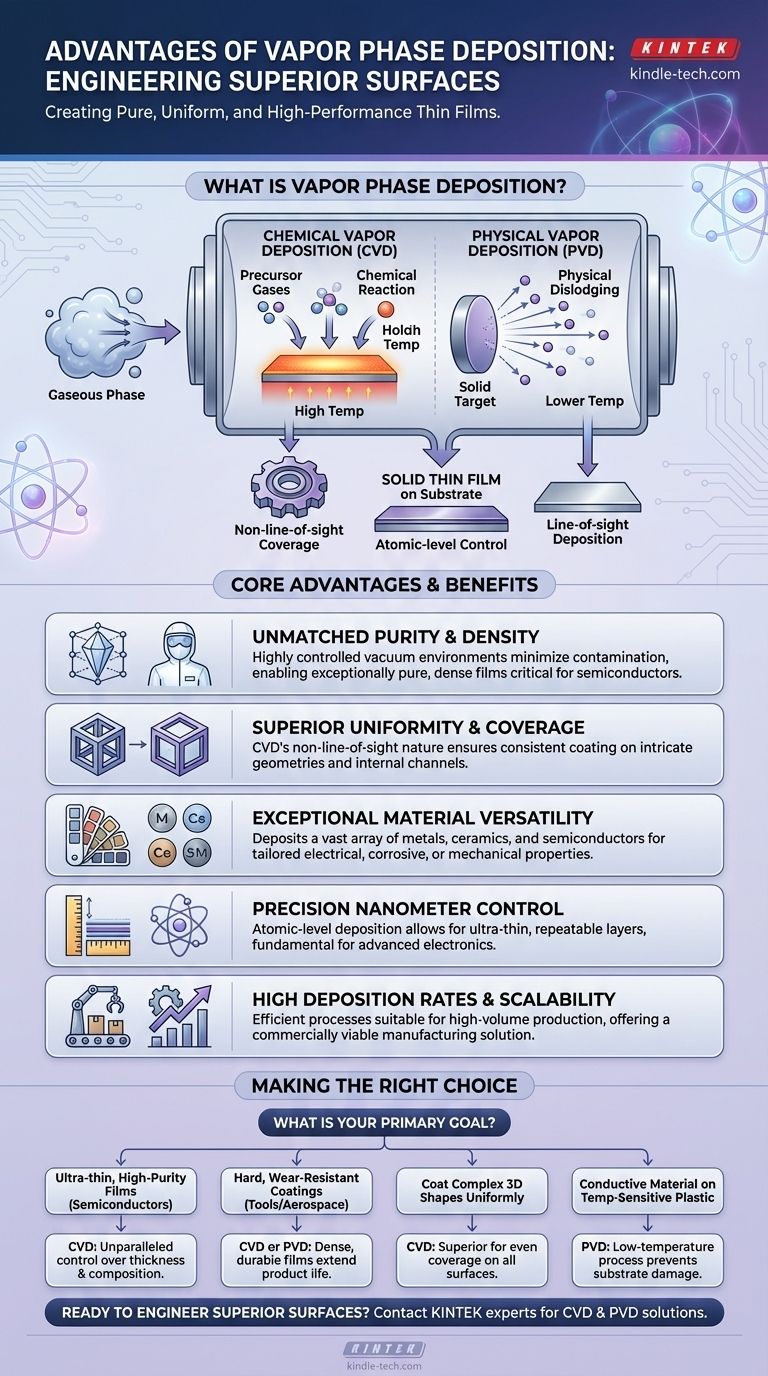

À la base, le dépôt en phase vapeur offre une méthode puissante pour créer des films minces exceptionnellement purs, uniformes et performants sur un substrat. Ses principaux avantages comprennent une polyvalence remarquable des matériaux, une excellente adhérence du revêtement et la capacité de produire des couches hautement contrôlées, ce qui en fait une technologie de référence dans des secteurs allant de l'électronique à l'aérospatiale.

Le dépôt en phase vapeur ne doit pas être considéré comme une technique unique, mais comme une famille de procédés. Son avantage fondamental réside dans le contrôle au niveau atomique qu'il procure, permettant l'ingénierie de matériaux et de revêtements aux propriétés souvent impossibles à obtenir par des moyens conventionnels.

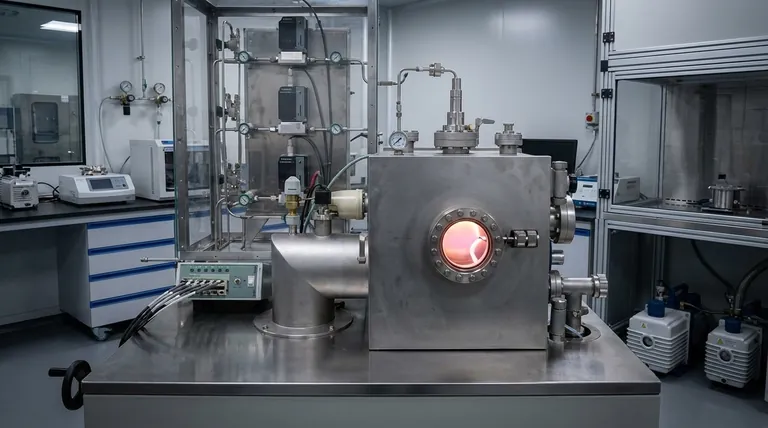

Qu'est-ce que le dépôt en phase vapeur ?

Le dépôt en phase vapeur est un terme général désignant les procédés au cours desquels un matériau est converti en phase gazeuse, transporté, puis condensé sous forme de film solide sur une surface (le substrat). Cet empilement atome par atome ou molécule par molécule est ce qui permet une telle précision.

Les deux principales familles de cette technologie sont le Dépôt Chimique en Phase Vapeur (CVD) et le Dépôt Physique en Phase Vapeur (PVD). Bien qu'elles partagent l'objectif de créer un film mince, la manière dont elles y parviennent diffère considérablement et influence leurs avantages spécifiques.

Les avantages fondamentaux du dépôt en phase vapeur

Bien que les avantages spécifiques varient selon la méthode, l'ensemble des techniques de dépôt en phase vapeur est apprécié pour plusieurs caractéristiques communes.

Pureté et densité inégalées

Les procédés de dépôt en phase vapeur se déroulent dans des environnements hautement contrôlés, souvent sous vide. Cela minimise la contamination et permet la création de films ou de nanoparticules exceptionnellement purs et denses.

Cette haute pureté est essentielle pour des applications telles que les semi-conducteurs, où même de minuscules impuretés peuvent ruiner les performances d'un appareil.

Uniformité et couverture supérieures

Un avantage majeur, en particulier pour le CVD, est sa nature hors ligne de visée. Les gaz précurseurs circulent autour d'un objet, réagissant sur toutes les surfaces exposées.

Cela permet un revêtement complètement uniforme sur des composants aux formes complexes, aux canaux internes ou aux géométries complexes qui seraient impossibles à revêtir uniformément avec des techniques en ligne de visée comme la pulvérisation.

Polyvalence exceptionnelle des matériaux

Le dépôt en phase vapeur n'est pas limité à un seul type de matériau. Il peut être utilisé pour déposer une vaste gamme de films métalliques, céramiques et semi-conducteurs.

Cette polyvalence permet aux ingénieurs de choisir le matériau de revêtement parfait pour un objectif de performance spécifique, qu'il s'agisse de conductivité électrique, de résistance à la corrosion ou de dureté.

Contrôle de précision jusqu'au nanomètre

Étant donné que le matériau est déposé à l'échelle atomique, ces procédés offrent un contrôle incroyable sur le produit final. Il est possible de créer des couches ultra-minces de matériau avec une épaisseur précise et reproductible.

Ce niveau de contrôle est fondamental pour la fabrication des circuits électriques modernes et des films optiques, où l'épaisseur de la couche dicte directement la performance.

Taux de dépôt élevés et évolutivité

Comparés à d'autres techniques à l'échelle atomique, de nombreux procédés de dépôt en phase vapeur offrent des taux de dépôt relativement élevés et d'excellents rendements de fabrication.

Une fois qu'un procédé est établi, il est souvent facile de le mettre à l'échelle pour une production en grand volume, ce qui en fait une solution commercialement viable.

Comprendre les compromis et les différences clés

Pour tirer pleinement parti de cette technologie, vous devez comprendre la distinction entre ses deux formes principales et les compromis inhérents.

Dépôt Chimique contre Physique

Le Dépôt Chimique en Phase Vapeur (CVD) implique l'introduction de gaz précurseurs dans une chambre, qui réagissent ensuite chimiquement sur la surface chaude du substrat pour former le film souhaité.

Le Dépôt Physique en Phase Vapeur (PVD) n'utilise pas de réactions chimiques. Au lieu de cela, il détache physiquement le matériau d'une source solide (la « cible ») par des méthodes telles que la pulvérisation cathodique ou la vaporisation par un arc. Ce matériau vaporisé voyage ensuite et se condense sur le substrat.

Sensibilité du substrat et de la température

Un compromis clé pour le CVD est sa dépendance aux températures élevées pour entraîner les réactions chimiques nécessaires. Cela peut limiter les types de substrats pouvant être utilisés, car certains matériaux ne résistent pas à la chaleur.

Inversement, certaines méthodes PVD, comme le dépôt par arc cathodique, génèrent très peu de chaleur rayonnante, ce qui les rend adaptées aux substrats plus sensibles à la température.

Limitations de la ligne de visée

La capacité du CVD à opérer hors ligne de visée est l'une de ses forces déterminantes. Cependant, la plupart des procédés PVD sont en ligne de visée.

Cela signifie que le PVD est excellent pour revêtir des surfaces planes ou des formes simples, mais qu'il a du mal à revêtir l'intérieur de tubes ou des géométries complexes et ombragées sans une manipulation sophistiquée des pièces.

Faire le bon choix pour votre application

Sélectionner la bonne méthode de dépôt en phase vapeur nécessite d'aligner ses forces spécifiques avec votre objectif d'ingénierie principal.

- Si votre objectif principal est de produire des films ultra-minces de haute pureté pour les semi-conducteurs : Le CVD offre un contrôle inégalé de l'épaisseur et de la composition des couches pour construire des structures électroniques complexes.

- Si votre objectif principal est d'appliquer des revêtements durs et résistants à l'usure sur des outils ou des composants aérospatiaux : Le PVD et le CVD sont d'excellents choix, offrant des films denses et durables qui prolongent considérablement la durée de vie et les performances du produit.

- Si votre objectif principal est de revêtir uniformément des formes 3D complexes : Le CVD est souvent la méthode supérieure en raison de sa nature intrinsèque hors ligne de visée, assurant une couverture uniforme sur toutes les surfaces.

- Si votre objectif principal est de déposer un matériau conducteur sur un plastique sensible à la température : Un procédé PVD à basse température serait un choix plus approprié qu'un procédé CVD traditionnel à haute température.

En fin de compte, la compréhension de ces procédés vous permet d'ingénieriser des surfaces et des matériaux pour des performances optimales dans leur environnement prévu.

Tableau récapitulatif :

| Avantage | Description | Bénéfice clé |

|---|---|---|

| Pureté et densité inégalées | Des environnements sous vide hautement contrôlés minimisent la contamination. | Essentiel pour la performance et la fiabilité des semi-conducteurs. |

| Uniformité et couverture supérieures | Revêtement hors ligne de visée (CVD) pour des formes 3D complexes. | Assure un revêtement cohérent sur des géométries complexes et des canaux internes. |

| Polyvalence exceptionnelle des matériaux | Dépose une large gamme de métaux, céramiques et semi-conducteurs. | Permet des revêtements sur mesure pour des besoins électriques, corrosifs ou mécaniques spécifiques. |

| Contrôle de précision au nanomètre | Dépôt à l'échelle atomique pour des couches ultra-minces et reproductibles. | Fondamental pour la fabrication d'électronique avancée et de films optiques. |

| Taux de dépôt élevés et évolutivité | Procédés efficaces adaptés à la production en grand volume. | Offre une solution commercialement viable pour la fabrication industrielle. |

Prêt à concevoir des surfaces supérieures grâce au dépôt en phase vapeur ?

Que vous développiez des semi-conducteurs de nouvelle génération, appliquiez des revêtements résistants à l'usure sur des composants aérospatiaux, ou ayez besoin de revêtir uniformément des pièces 3D complexes, le choix de la bonne méthode de dépôt est crucial. KINTEK se spécialise dans la fourniture d'équipements de laboratoire avancés et de consommables pour les procédés de Dépôt Chimique en Phase Vapeur (CVD) et de Dépôt Physique en Phase Vapeur (PVD).

Nous pouvons vous aider à sélectionner la solution idéale pour atteindre la haute pureté, l'uniformité et la précision que votre laboratoire exige. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions de dépôt en phase vapeur peuvent améliorer vos résultats de recherche et de production.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme