Les fours à creuset sont principalement utilisés pour fondre et maintenir de petits à moyens lots de métaux non ferreux. Leurs applications vont de la fabrication de bijoux artisanaux et du travail de fonderie à petite échelle à la recherche et au développement en laboratoire. Ils sont appréciés pour leur flexibilité, permettant des changements rapides entre différents métaux avec une contamination minimale.

L'avantage clé d'un four à creuset est sa polyvalence : la capacité de faire fondre divers petits lots de métal proprement. Cependant, cette flexibilité se fait souvent au détriment d'une efficacité énergétique plus faible et d'une capacité limitée par rapport aux fours industriels à grande échelle.

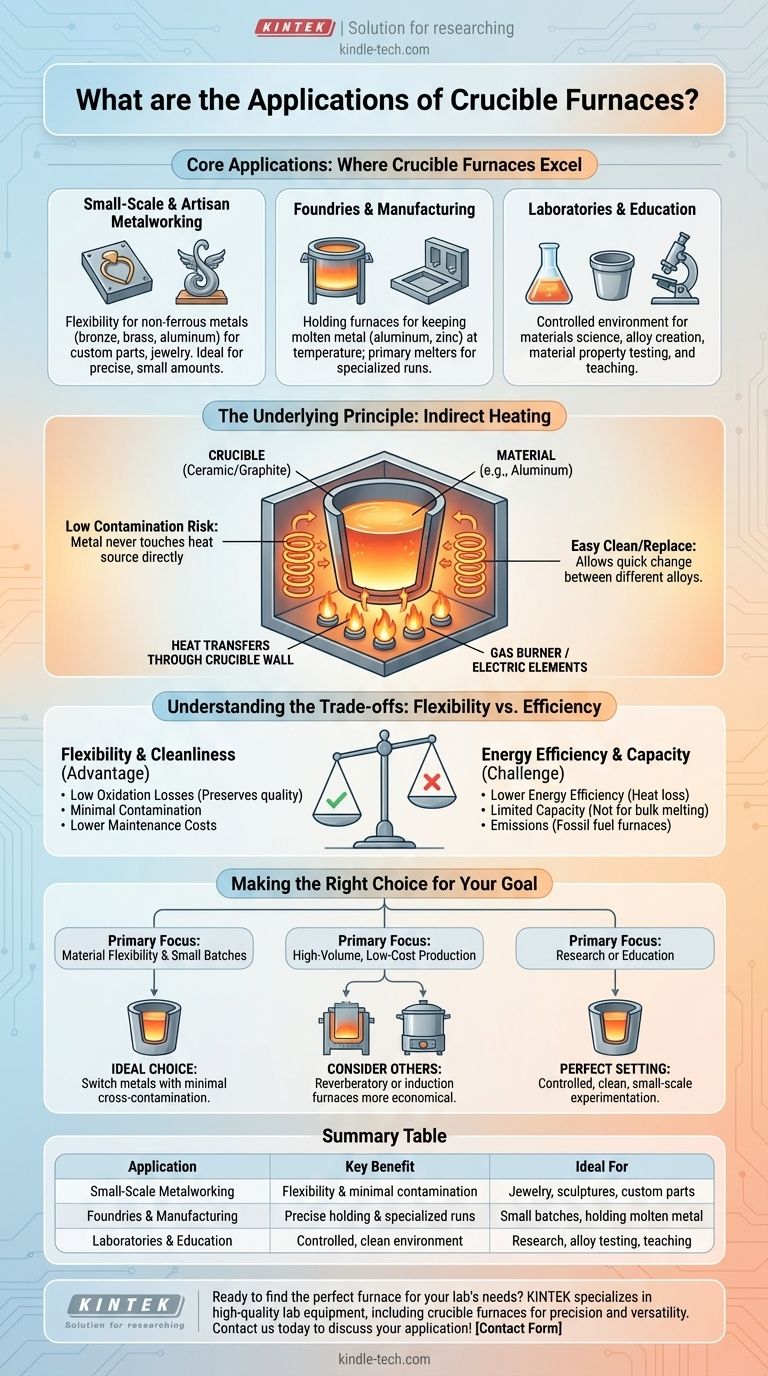

Applications principales : Là où les fours à creuset excellent

Un four à creuset est choisi lorsque la capacité à traiter différents matériaux en petites quantités est plus importante que le volume de production brut.

Travail des métaux à petite échelle et artisanal

Les fours à creuset sont une pierre angulaire pour les artisans et les petites entreprises. Ils sont idéaux pour faire fondre des métaux comme le bronze, le laiton et l'aluminium pour des pièces personnalisées, des sculptures et des bijoux. La capacité de faire fondre une petite quantité précise pour un seul projet est inestimable.

Fonderies et fabrication

Dans les environnements industriels plus vastes, les fours à creuset servent des rôles spécialisés. Ils sont souvent utilisés comme fours de maintien, gardant un lot de métal en fusion comme l'aluminium ou le zinc à la bonne température avant qu'il ne soit utilisé pour la coulée. Ils servent également de fours de fusion primaires pour de petites séries de production spécialisées.

Laboratoires et éducation

Pour la science des matériaux, la chimie et la recherche en ingénierie, les fours à creuset offrent un environnement contrôlé. Ils permettent la création d'alliages spécifiques et le test des propriétés des matériaux à une échelle gérable. Leur simplicité en fait également d'excellents outils pédagogiques dans les écoles professionnelles et les universités.

Le principe sous-jacent : le chauffage indirect

La fonction d'un four à creuset dicte à la fois ses forces et ses faiblesses.

Comment cela fonctionne

Le matériau à fondre (par exemple, l'aluminium) est placé à l'intérieur d'un récipient appelé creuset, qui est généralement fait de céramique ou de graphite. Ce creuset est ensuite chauffé de l'extérieur par un brûleur à gaz ou des éléments électriques. La chaleur se transfère à travers la paroi du creuset pour faire fondre le contenu.

Pourquoi c'est important pour la polyvalence

Étant donné que le métal n'entre jamais en contact direct avec la source de chaleur, le risque de contamination est extrêmement faible. Après une fusion, le creuset peut être nettoyé ou remplacé, permettant de faire fondre un alliage ou un métal complètement différent ensuite. C'est un avantage significatif par rapport aux fours où le métal est en contact direct avec la paroi du four.

Comprendre les compromis : Flexibilité contre efficacité

Aucun outil n'est parfait pour chaque tâche. Le principal compromis pour un four à creuset est son efficacité opérationnelle.

L'avantage de la propreté et du contrôle

Le chauffage indirect entraîne de faibles pertes par oxydation, car le métal n'est pas exposé à la flamme directe de la combustion. Cela préserve la qualité de la fusion. Les coûts de maintenance sont également souvent inférieurs car les composants structurels du four n'entrent pas en contact direct avec le métal en fusion corrosif.

Le défi de l'efficacité énergétique

Le transfert de chaleur indirect est fondamentalement moins efficace que les méthodes de chauffage direct. Une quantité importante d'énergie est perdue à chauffer l'air autour du creuset et le creuset lui-même. Bien que les conceptions modernes avec des réfractaires et une isolation de haute qualité aient considérablement amélioré les performances, de nombreux fours à creuset traditionnels peuvent avoir une très faible efficacité énergétique, parfois aussi basse que 12 %.

Considérations environnementales et de coût

Les fours alimentés par des combustibles fossiles produisent des émissions qui peuvent nécessiter des mesures de contrôle de la pollution distinctes. En raison de leur efficacité plus faible, les fours à creuset peuvent consommer beaucoup d'énergie, ce qui les rend moins économiques pour les opérations continues à grande échelle par rapport à d'autres types de fours.

Limitations de capacité et d'échelle

Par leur nature, les fours à creuset sont limités en taille. Ils ne sont tout simplement pas conçus pour la fusion en vrac requise dans les grandes fonderies industrielles. Leur force réside dans les lots, et non dans le débit continu et élevé.

Faire le bon choix pour votre objectif

La sélection d'un four nécessite d'aligner la technologie avec votre objectif principal.

- Si votre objectif principal est la flexibilité des matériaux et les petits lots : Un four à creuset est un choix idéal, offrant la possibilité de basculer entre différents métaux non ferreux avec une contamination croisée minimale.

- Si votre objectif principal est la production à haut volume et à faible coût : L'inefficacité énergétique et les limites de capacité d'un four à creuset rendent d'autres options, comme les fours à réverbère ou à induction, plus économiques.

- Si votre objectif principal est la recherche ou l'éducation : L'environnement de fusion contrôlé, propre et à petite échelle d'un four à creuset offre le cadre parfait pour l'expérimentation et l'enseignement des principes fondamentaux.

En fin de compte, le choix d'un four à creuset est une décision stratégique qui privilégie la polyvalence et la qualité de la fusion pour les opérations à petite échelle.

Tableau récapitulatif :

| Application | Avantage clé | Idéal pour |

|---|---|---|

| Travail des métaux à petite échelle | Flexibilité et contamination minimale | Bijoux, sculptures, pièces personnalisées |

| Fonderies et fabrication | Maintien précis et séries spécialisées | Petits lots, maintien du métal en fusion |

| Laboratoires et éducation | Environnement contrôlé et propre | Recherche, essais d'alliages, enseignement |

Prêt à trouver le four parfait pour les besoins de votre laboratoire ? KINTEK se spécialise dans les équipements de laboratoire de haute qualité, y compris les fours à creuset conçus pour la précision, la propreté et la polyvalence dans la recherche et la production à petite échelle. Laissez nos experts vous aider à sélectionner la bonne solution pour améliorer votre efficacité et obtenir des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de votre application !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace