À la base, le frittage par micro-ondes est un procédé thermique spécialisé utilisé pour augmenter la densité et la résistance des matériaux, principalement les céramiques avancées. Il exploite l'énergie micro-onde à haute fréquence pour chauffer les matériaux de manière interne et uniforme, ce qui entraîne des temps de traitement considérablement plus rapides, une consommation d'énergie réduite et de meilleures propriétés matérielles par rapport au chauffage par four conventionnel.

La véritable valeur du frittage par micro-ondes n'est pas seulement sa vitesse, mais sa capacité à chauffer un matériau de manière volumétrique – de l'intérieur vers l'extérieur. Ce mécanisme unique produit des microstructures plus uniformes et permet la création de composants haute performance souvent difficiles à obtenir avec les méthodes traditionnelles.

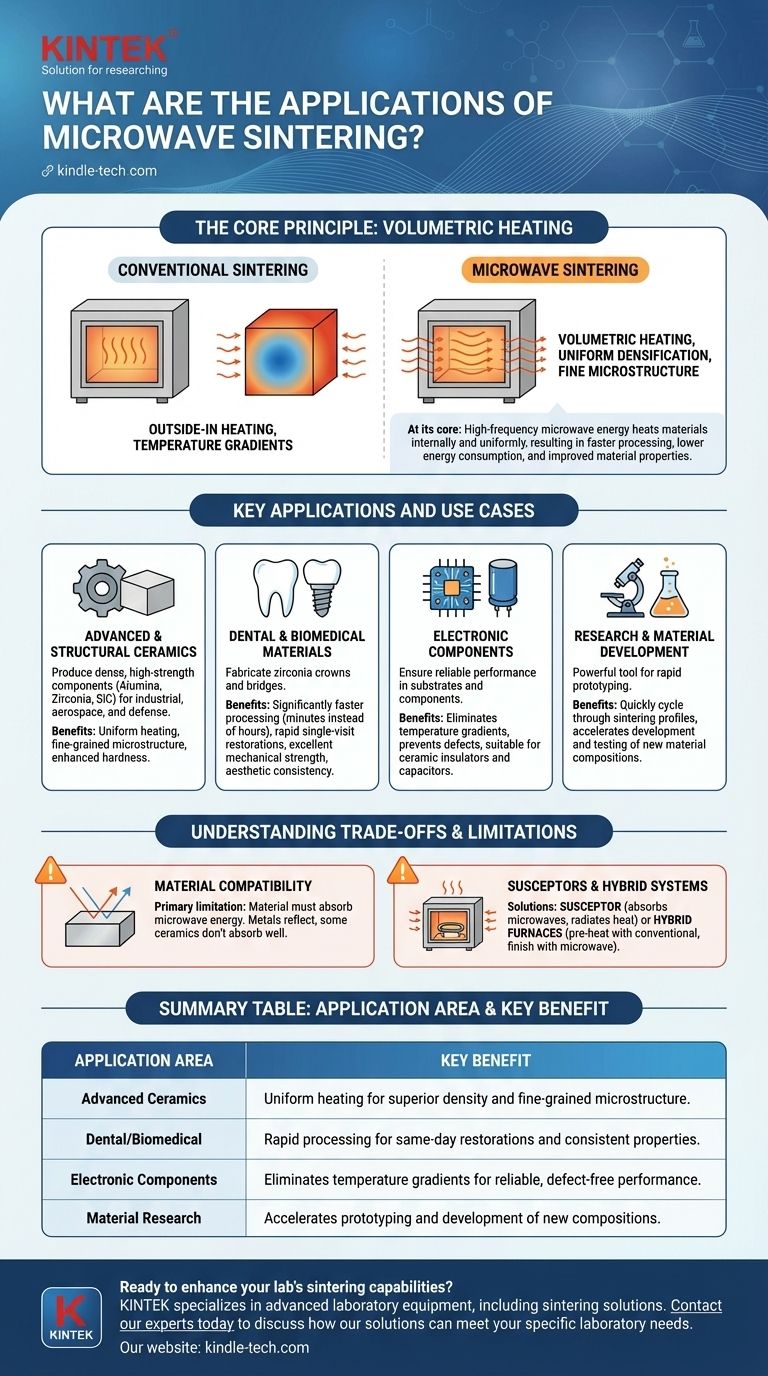

Le principe de base : comment fonctionne le frittage par micro-ondes

Pour comprendre ses applications, il faut d'abord comprendre son mécanisme. Contrairement à un four conventionnel qui chauffe de l'extérieur vers l'intérieur, le frittage par micro-ondes fonctionne selon un principe fondamentalement différent.

Des micro-ondes à la chaleur

Le processus repose sur les propriétés diélectriques d'un matériau. Lorsqu'ils sont soumis à un champ électromagnétique micro-onde, les molécules polaires à l'intérieur du matériau tentent rapidement de s'aligner avec le champ. Cette friction moléculaire constante génère de la chaleur directement et simultanément dans tout le volume du matériau.

L'avantage du chauffage volumétrique

Le frittage conventionnel chauffe d'abord la surface d'un objet, la chaleur se propageant lentement vers le cœur. Cela crée un gradient de température, qui peut entraîner des contraintes internes, une densité incohérente et une croissance des grains plus importante.

Le frittage par micro-ondes chauffe l'objet entier simultanément, un processus appelé chauffage volumétrique. Cela minimise les gradients de température, favorisant une densification uniforme et une microstructure finale plus fine et plus cohérente, ce qui se traduit souvent par des propriétés mécaniques supérieures.

Le processus de frittage standard

Un cycle typique implique de placer le matériau (souvent une poudre compactée, ou « corps vert ») dans un four à micro-ondes. La chambre peut être évacuée ou remplie d'une atmosphère spécifique avant que l'énergie micro-onde ne soit appliquée pour chauffer la pièce à une température cible, où elle est maintenue pendant un temps spécifié pour permettre à la densification de s'achever avant d'être refroidie.

Applications clés et cas d'utilisation

Les avantages uniques du frittage par micro-ondes le rendent idéal pour les applications où la vitesse, l'efficacité énergétique et l'uniformité des matériaux sont essentielles.

Céramiques avancées et structurelles

C'est le domaine d'application principal. Le frittage par micro-ondes est utilisé pour produire des composants denses et à haute résistance à partir de matériaux tels que l'alumine, la zircone et le carbure de silicium pour des applications industrielles, aérospatiales et de défense exigeantes. Le chauffage rapide et uniforme préserve une microstructure à grains fins, améliorant la dureté et la ténacité à la rupture.

Matériaux dentaires et biomédicaux

L'industrie dentaire utilise le frittage par micro-ondes pour fabriquer des couronnes et des bridges en zircone. Le processus est considérablement plus rapide que les méthodes conventionnelles — réduisant ce qui pourrait prendre des heures à quelques minutes seulement — permettant des restaurations rapides en une seule visite. L'uniformité garantit également une excellente résistance mécanique et une cohérence esthétique.

Composants électroniques

Les matériaux utilisés dans les substrats et les composants électroniques nécessitent une uniformité exceptionnelle pour garantir des performances fiables. Le frittage par micro-ondes offre cela en éliminant les gradients de température qui peuvent provoquer des défauts, ce qui le rend adapté à la production d'isolants céramiques, de condensateurs et d'autres pièces sensibles.

Recherche et développement de matériaux

Pour les scientifiques des matériaux, le frittage par micro-ondes est un outil puissant pour le prototypage rapide. La capacité de parcourir rapidement différents profils de frittage accélère le développement et les tests de nouvelles compositions de matériaux et de processus de fabrication.

Comprendre les compromis et les limites

Bien que puissant, le frittage par micro-ondes n'est pas une solution universelle. Son efficacité dépend fortement du matériau et des paramètres du processus.

Le défi de la compatibilité des matériaux

La principale limite est que le matériau doit être capable d'absorber efficacement l'énergie micro-onde. Les métaux, par exemple, réfléchissent les micro-ondes, tandis que certaines céramiques très pures ou non polaires ne les absorbent pas bien, surtout à basse température.

Le rôle des susceptors et des systèmes hybrides

Pour surmonter cela, deux stratégies sont utilisées. Un suscepteur — un matériau qui absorbe fortement les micro-ondes (comme le carbure de silicium) — peut être placé à côté du matériau cible pour absorber l'énergie et la transférer sous forme de chaleur rayonnante.

Alternativement, les fours hybrides combinent l'énergie micro-onde avec des éléments chauffants conventionnels. Les éléments chauffants conventionnels préchauffent le matériau à une température à laquelle il commence à absorber efficacement les micro-ondes par lui-même.

Gestion thermique et refroidissement

La vitesse extrême du chauffage par micro-ondes peut également présenter des défis. Le refroidissement rapide du four et des composants à haute densité sans introduire de choc thermique nécessite une ingénierie soignée et, dans certains cas, des systèmes de refroidissement auxiliaires, ce qui peut ajouter de la complexité à l'équipement.

Faire le bon choix pour votre objectif

Le choix de la bonne méthode de frittage dépend entièrement de votre matériau, de vos objectifs de production et de vos exigences de performance.

- Si votre objectif principal est la vitesse du processus et l'efficacité énergétique : Le frittage par micro-ondes est un excellent choix pour les matériaux céramiques compatibles, réduisant considérablement les cycles de production.

- Si votre objectif principal est l'uniformité du matériau et une microstructure fine : Le chauffage volumétrique des micro-ondes offre des avantages significatifs pour la création de pièces haute performance avec des propriétés mécaniques supérieures.

- Si vous travaillez avec des matériaux non absorbants de micro-ondes : Vous devez envisager un système hybride ou l'utilisation de susceptors, ce qui ajoute une couche de complexité au processus.

Comprendre ces principes vous permet d'aller au-delà du simple choix d'une méthode de chauffage et d'ingénier délibérément un processus pour obtenir un résultat matériel spécifique.

Tableau récapitulatif :

| Domaine d'application | Avantage clé du frittage par micro-ondes |

|---|---|

| Céramiques avancées | Chauffage uniforme pour une densité supérieure et une microstructure à grains fins. |

| Dentaire/Biomédical | Traitement rapide pour des restaurations le jour même et des propriétés matérielles cohérentes. |

| Composants électroniques | Élimine les gradients de température pour des performances fiables et sans défaut. |

| Recherche sur les matériaux | Accélère le prototypage et le développement de nouvelles compositions. |

Prêt à améliorer les capacités de frittage de votre laboratoire ?

KINTEK est spécialisée dans les équipements de laboratoire avancés, y compris les solutions de frittage pour la recherche et la production. Notre expertise peut vous aider à obtenir des temps de cycle plus rapides, de meilleures propriétés matérielles et une plus grande efficacité énergétique.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent répondre à vos besoins spécifiques en laboratoire.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four de frittage par plasma à étincelles Four SPS

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quelle est la fonction d'un four à moufle de type boîte à haute température dans les expériences d'oxydation à l'air statique à 1773 K ?

- Quel rôle joue un four à air à haute température dans les expériences de corrosion HTL ? Assurer l'intégrité des données grâce à la pré-oxydation

- Quel est le but de l'utilisation de fours sous vide pour le dégazage des composites Alumine/MWNT ? Assurer une intégrité structurelle sans faille

- Quelle est la fonction principale d'un four à moufle à haute température dans la synthèse du LLZTO ? Atteindre une conductivité ionique élevée

- Quelles sont les précautions de sécurité pour un four à moufle ? Un guide pour prévenir les brûlures, les incendies et les risques électriques

- Quelles conditions un four à moufle fournit-il pour le stockage d'énergie par sels fondus ? Simulation experte pour les environnements CSP

- Quelle est la fonction des fours de laboratoire à haute température lors de la préparation du TiO2 ? Optimiser les performances du catalyseur

- Quel est le rôle des fours à moufle dans la préparation de catalyseurs à base de nickel ? Optimiser l'efficacité du reformage du gaz de synthèse