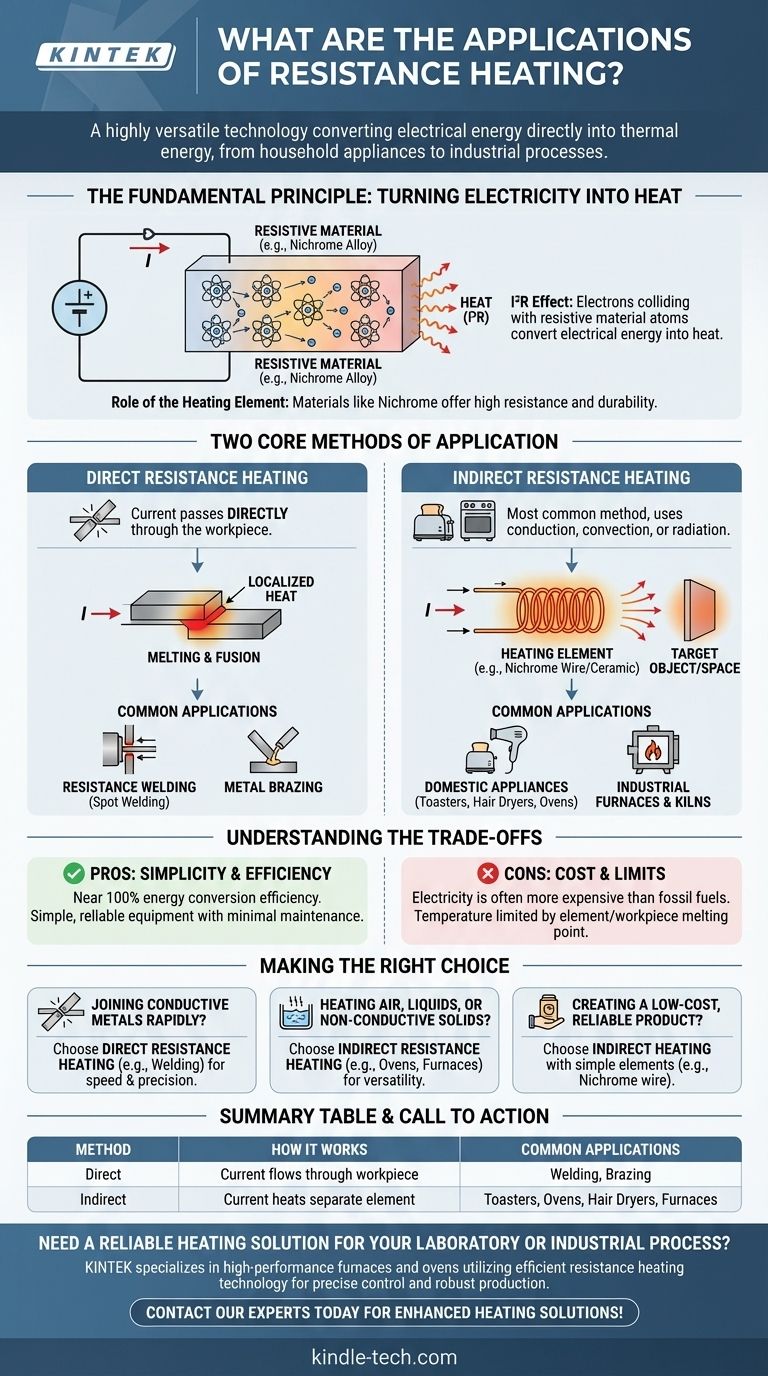

À la base, le chauffage par résistance est une technologie très polyvalente utilisée dans tout, des appareils ménagers courants aux processus industriels exigeants. Ses applications vont des appareils simples comme les grille-pain et les sèche-cheveux, qui utilisent des éléments en fil de nichrome, aux fours industriels et aux processus spécialisés comme le soudage et le brasage par résistance pour l'assemblage des métaux.

La véritable puissance du chauffage par résistance réside dans son élégante simplicité : convertir l'énergie électrique directement en énergie thermique. Sa vaste gamme d'applications découle des deux principales façons dont ce principe est appliqué, soit en chauffant directement une pièce, soit en utilisant un élément séparé pour transférer la chaleur indirectement.

Le principe fondamental : transformer l'électricité en chaleur

Le chauffage par résistance est régi par l'une des lois les plus fondamentales de l'électricité. Comprendre ce principe est essentiel pour comprendre pourquoi il est si largement adopté.

L'effet I²R

Le fondement du chauffage par résistance est l'effet Joule, souvent exprimé comme la perte I²R. Lorsqu'un courant électrique (I) traverse un matériau ayant une résistance électrique (R), une partie de l'énergie électrique est convertie en chaleur.

Cette conversion se produit lorsque les électrons circulant dans le courant entrent en collision avec les atomes du matériau résistif. Ces collisions transfèrent de l'énergie cinétique, ce qui fait vibrer les atomes plus intensément, ce que nous percevons comme une augmentation de la température.

Le rôle de l'élément chauffant

Pour que cet effet soit utile, un matériau est nécessaire qui peut résister efficacement au flux d'électricité sans se dégrader. C'est pourquoi les alliages comme le nichrome (nickel-chrome) sont si courants.

Ces matériaux ont une résistance électrique élevée, générant une chaleur significative même avec un courant modéré. Ils possèdent également un point de fusion élevé et forment une couche d'oxyde protectrice qui les empêche de se dégrader à des températures de fonctionnement élevées.

Deux méthodes d'application principales

Toutes les applications du chauffage par résistance entrent dans l'une des deux catégories : directe ou indirecte. Le choix entre elles dépend entièrement de ce qui est chauffé.

Chauffage par résistance directe

Dans cette méthode, le courant électrique est passé directement à travers le matériau à chauffer. L'objet lui-même sert de résistance électrique.

C'est une méthode de chauffage incroyablement efficace car la chaleur est générée à l'intérieur de l'objet lui-même, minimisant les pertes d'énergie. Cependant, elle ne fonctionne que sur les matériaux conducteurs d'électricité.

Applications du chauffage direct

L'exemple le plus frappant de chauffage par résistance directe est le soudage par résistance. Pour joindre deux pièces de métal, un courant élevé est passé à travers elles au point de contact. La résistance à cette jonction génère une chaleur intense et localisée qui fait fondre et fusionne les métaux.

Chauffage par résistance indirecte

C'est la méthode la plus courante. Le courant traverse un élément chauffant dédié, tel qu'un fil de nichrome ou un chauffage en céramique. Cet élément devient très chaud et transfère ensuite son énergie thermique à l'objet ou à l'espace cible.

Le transfert de chaleur dans cette méthode se produit par conduction, convection ou rayonnement. Par exemple, un four utilise un élément chauffant pour chauffer l'air à l'intérieur (convection), qui cuit ensuite les aliments.

Applications du chauffage indirect

Presque tous les appareils de chauffage domestiques utilisent cette méthode. Les grille-pain utilisent la chaleur radiante des fils incandescents pour dorer le pain. Les sèche-cheveux utilisent un ventilateur pour souffler de l'air sur une bobine chaude. Les fours électriques et les fours de potier utilisent des éléments chauffants robustes pour chauffer une chambre isolée pour les processus industriels.

Comprendre les compromis

Bien que puissant et simple, le chauffage par résistance n'est pas la solution idéale pour tous les scénarios. Son efficacité est un équilibre entre avantages et limites.

Avantage : Simplicité et efficacité

Le principal avantage du chauffage par résistance est son efficacité proche de 100 % dans la conversion de l'énergie électrique en énergie thermique au point d'utilisation. L'équipement est souvent simple, fiable et nécessite un entretien minimal par rapport aux systèmes à combustion.

Inconvénient : Coût de l'électricité

Le principal inconvénient est que l'électricité est souvent une source d'énergie plus chère que les combustibles fossiles comme le gaz naturel. Pour le chauffage industriel à grande échelle, le coût opérationnel peut être un facteur important.

Inconvénient : Limites de température et de matériaux

La température maximale réalisable est limitée par le point de fusion et la durabilité de l'élément chauffant (en chauffage indirect) ou de la pièce elle-même (en chauffage direct). Cela le rend inadapté aux applications nécessitant des températures extrêmement élevées que d'autres méthodes peuvent atteindre.

Faire le bon choix pour votre application

Le choix de la bonne approche de chauffage dépend entièrement du matériau que vous devez chauffer et de votre objectif principal.

- Si votre objectif principal est de joindre rapidement des métaux conducteurs : Le chauffage par résistance directe, tel qu'utilisé dans le soudage par points, offre une vitesse et une précision localisée inégalées.

- Si votre objectif principal est de chauffer de l'air, des liquides ou des solides non conducteurs : Le chauffage par résistance indirecte, que l'on trouve dans les fours, les chauffe-eau et les chaudières, est l'approche nécessaire et la plus polyvalente.

- Si votre objectif principal est de créer un produit de consommation fiable et peu coûteux : La simplicité d'un élément chauffant indirect en fil de nichrome est souvent la solution la plus pratique.

En fin de compte, le succès généralisé du chauffage par résistance témoigne de la façon dont un principe physique fondamental peut être appliqué de manière brillamment simple mais efficace.

Tableau récapitulatif :

| Méthode | Comment ça marche | Applications courantes |

|---|---|---|

| Chauffage par résistance directe | Le courant circule directement à travers le matériau à chauffer. | Soudage par résistance, brasage de métaux. |

| Chauffage par résistance indirecte | Le courant chauffe un élément séparé (par exemple, un fil de nichrome), qui transfère ensuite la chaleur. | Grille-pain, fours, sèche-cheveux, fours industriels. |

Besoin d'une solution de chauffage fiable pour votre laboratoire ou votre processus industriel ?

KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les fours qui utilisent une technologie de chauffage par résistance efficace. Que vous ayez besoin d'un contrôle précis de la température pour les essais de matériaux ou d'un système robuste pour votre ligne de production, notre expertise vous assure d'obtenir la bonne solution pour vos besoins.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer vos applications de chauffage avec des équipements fiables et efficaces !

Guide Visuel

Produits associés

- Four de régénération électrique pour charbon actif à four rotatif

- Four à moufle de 1800℃ pour laboratoire

- Four de frittage par plasma à étincelles Four SPS

- Four de laboratoire tubulaire vertical

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Comment l'énergie est-elle convertie en biomasse ? Exploiter l'énergie solaire de la nature pour les énergies renouvelables

- Quelle est la température d'un four de régénération de charbon ? Maîtriser le processus de réactivation à 750-800°C

- Peut-on régénérer le charbon actif ? Comprendre le processus de réactivation industrielle

- Comment régénérer le charbon actif ? Maîtriser le processus thermique en 3 étapes pour des économies de coûts

- Quelle est la température d'un four de régénération de carbone ? Maîtrisez la plage de 650°C à 800°C pour des résultats optimaux