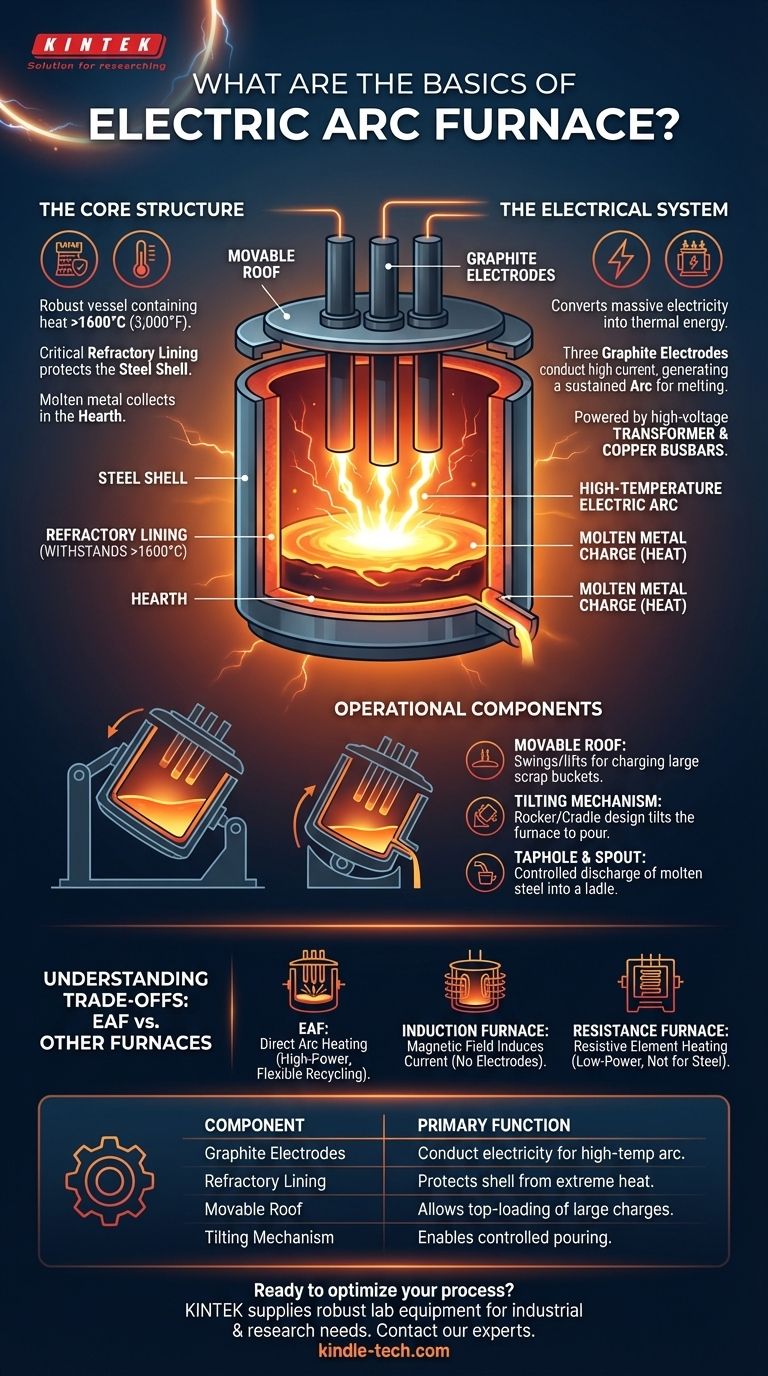

À la base, un four à arc électrique (FAE) est un système de haute puissance conçu pour faire fondre la ferraille d'acier et d'autres intrants métalliques à l'aide d'un arc électrique intense. Les composants fondamentaux comprennent une coque en acier revêtue d'un matériau résistant à la chaleur, un ensemble de grandes électrodes en graphite pour conduire l'électricité, un toit qui peut être déplacé pour le chargement, et un mécanisme d'inclinaison pour verser le métal en fusion.

L'objectif essentiel d'un four à arc électrique n'est pas seulement de contenir la chaleur, mais d'agir comme un système de distribution ciblé pour des quantités massives d'énergie électrique, créant un arc confiné et à haute température – comme un éclair artificiel – pour faire fondre une charge métallique avec précision et efficacité.

La structure principale : Contenir la chaleur

La structure primaire du FAE est une cuve robuste conçue pour résister à des températures extrêmes dépassant 1 600 °C (3 000 °F).

La coque et les parois latérales

Le four lui-même est une grande coque cylindrique en acier. Cette enveloppe extérieure assure l'intégrité structurelle de l'ensemble de la cuve.

Le revêtement réfractaire

À l'intérieur de la coque, une épaisse couche de briques réfractaires ou d'un autre matériau résistant à la chaleur forme le revêtement. Cette couche critique protège la coque en acier de la chaleur intense du métal en fusion et de l'arc électrique.

Le creuset

Le creuset est le fond en forme de bol du four. C'est là que le métal en fusion, connu sous le nom de "coulée" ou "bain", s'accumule avant d'être versé.

Le système électrique : Générer l'arc

Le véritable travail du FAE est effectué par son puissant système électrique, qui convertit l'électricité en énergie thermique.

Les électrodes en graphite

Trois grandes électrodes en graphite sont le cœur du système. Ces tiges cylindriques, souvent de plus de soixante centimètres de diamètre, sont abaissées à travers des trous dans le toit du four.

Un courant électrique massif passe à travers les électrodes, et celles-ci sont abaissées près de la charge métallique. L'électricité franchit alors l'espace, créant un arc électrique soutenu qui transfère une chaleur immense directement au métal, le faisant fondre.

Le système d'alimentation électrique

Ce système nécessite un transformateur extrêmement puissant pour abaisser l'électricité haute tension du réseau à la puissance basse tension et à courant élevé nécessaire pour l'arc. Ce courant est délivré aux électrodes via de lourdes barres omnibus en cuivre refroidies à l'eau.

Composants opérationnels : Chargement et coulée

Le four n'est pas une cuve statique ; c'est une machine dynamique avec des composants conçus pour charger les matières premières et décharger l'acier liquide fini.

Le toit

Le toit du four est également revêtu de matériau réfractaire et peut être pivoté ou soulevé complètement. Cela permet de déverser de grands seaux de ferraille d'acier (la "charge") directement dans le four.

Le mécanisme d'inclinaison

L'ensemble de la coque du four est monté sur un basculeur ou un berceau. Ce mécanisme utilise de puissants entraînements hydrauliques ou électriques pour incliner le four vers l'avant, permettant à l'acier en fusion d'être versé de manière contrôlée.

Le trou de coulée et le bec

Un trou de coulée est une ouverture dédiée dans la paroi du four. Lorsque le four est incliné, le métal en fusion s'écoule par ce trou et le long d'un bec (ou gouttière) revêtu de réfractaire dans une poche pour le transport.

Comprendre les compromis : FAE vs. autres fours

Le terme "four électrique" peut être source de confusion. La méthode de chauffage par arc direct du FAE est fondamentalement différente des autres technologies de chauffage électrique.

FAE vs. Four à induction

Un four à induction utilise également l'électricité mais fonctionne selon un principe différent. Il utilise une bobine d'induction pour générer un puissant champ magnétique qui induit des courants électriques à l'intérieur du métal lui-même, le faisant chauffer et fondre de l'intérieur vers l'extérieur. Il n'utilise ni électrodes ni arc.

FAE vs. Four à résistance

Un four à résistance, tel que celui que l'on trouve dans le système de chauffage d'une maison, fonctionne en faisant passer l'électricité à travers un élément chauffant résistif, le faisant rougir. La chaleur est ensuite transférée à l'air ou au matériau environnant par rayonnement et convection. Il s'agit d'une application de puissance beaucoup plus faible et ne convient pas à la fusion de l'acier.

Faire le bon choix pour votre objectif

Comprendre la conception du FAE, c'est reconnaître comment chaque partie contribue à sa fonction principale : le recyclage efficace et à grande échelle des métaux.

- Si votre objectif principal est le recyclage de l'acier : La conception à chargement par le haut et la fusion par arc direct du FAE en font la technologie la plus flexible et la plus efficace pour transformer la ferraille en acier neuf de haute qualité.

- Si votre objectif principal est le principe fondamental : Rappelez-vous que la magie du FAE réside dans la conversion de l'énergie électrique en un arc puissant, une méthode qui transfère la chaleur beaucoup plus intensément que le simple chauffage d'un élément.

- Si votre objectif principal est la mécanique opérationnelle : Les composants clés à comprendre sont le toit mobile pour le chargement et le mécanisme d'inclinaison pour la coulée de l'acier en fusion.

En fin de compte, le four à arc électrique est un système soigneusement conçu où chaque composant sert l'objectif unique de maîtriser en toute sécurité une immense puissance électrique pour faire fondre et recycler le métal.

Tableau récapitulatif :

| Composant | Fonction principale |

|---|---|

| Électrodes en graphite | Conduisent l'électricité pour créer un arc à haute température pour la fusion. |

| Revêtement réfractaire | Protège la coque en acier de la chaleur extrême (dépassant 1600°C). |

| Toit mobile | Permet le chargement par le haut de grandes charges de ferraille. |

| Mécanisme d'inclinaison | Permet la coulée contrôlée de l'acier en fusion dans une poche. |

Prêt à optimiser votre processus de fusion ou de recyclage des métaux ? Les principes du four à arc électrique démontrent la puissance des équipements de précision à haute température. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire robustes et de consommables pour les applications industrielles et de recherche exigeantes. Que vous augmentiez vos opérations ou que vous ayez besoin d'outils fiables pour les tests de matériaux, nos experts peuvent vous aider. Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos solutions peuvent répondre à vos besoins spécifiques en laboratoire.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de laboratoire tubulaire vertical

- Four à moufle de 1700℃ pour laboratoire

Les gens demandent aussi

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise

- Quel rôle joue un four à tube de quartz dans la synthèse du hBN ? Optimisez les résultats de votre dépôt chimique en phase vapeur

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.