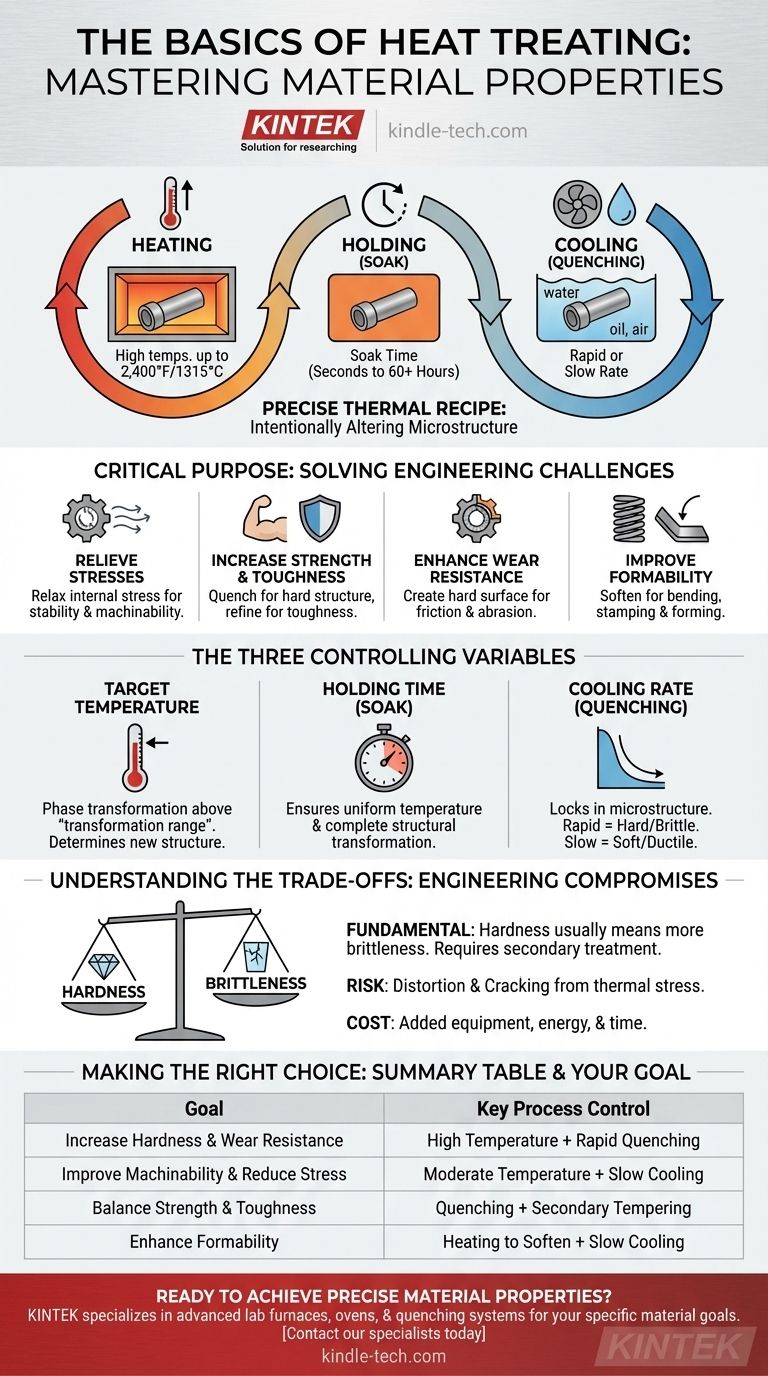

À la base, le traitement thermique est un processus de fabrication hautement contrôlé utilisé pour modifier intentionnellement les propriétés physiques et mécaniques d'un métal. Ce n'est pas une action unique, mais une recette thermique précise impliquant trois étapes fondamentales : chauffer le matériau à une température spécifique, le maintenir à cette température pendant une durée déterminée et le refroidir à une vitesse prédéterminée. L'objectif est de modifier la microstructure interne du métal pour obtenir les résultats souhaités tels qu'une dureté, une malléabilité, une résistance ou une résistance à l'usure accrues.

Considérez le traitement thermique non pas comme un seul processus, mais comme un ensemble de contrôles pour la performance finale d'un matériau. Le résultat global dépend de trois variables : la température, le temps et la vitesse de refroidissement. En maîtrisant cette recette, vous pouvez transformer de manière prévisible un métal standard en un composant parfaitement adapté à son application d'ingénierie spécifique.

L'objectif du traitement thermique : pourquoi est-ce essentiel

Le traitement thermique est effectué pour résoudre des problèmes d'ingénierie spécifiques en modifiant les propriétés inhérentes d'un matériau. C'est une étape cruciale qui libère tout le potentiel de nombreux métaux, en particulier l'acier.

Soulagement des contraintes internes

Les processus de fabrication tels que le soudage, la coulée ou l'usinage intensif introduisent des contraintes importantes dans un matériau. Le traitement thermique, en particulier les cycles de refroidissement plus lents, peut détendre cette contrainte interne, rendant la pièce plus stable dimensionnellement et beaucoup plus facile à usiner avec précision.

Augmentation de la résistance et de la ténacité

La raison la plus courante du traitement thermique est d'augmenter la résistance d'un matériau. En chauffant puis en refroidissant rapidement (trempant) l'acier, vous pouvez créer une structure interne exceptionnellement dure et résistante. Des traitements ultérieurs peuvent ensuite affiner cette structure pour améliorer la ténacité et réduire la fragilité.

Amélioration de la résistance à l'usure

Pour les composants soumis à la friction ou à l'abrasion, tels que les engrenages ou les roulements, créer une surface très dure est essentiel pour une longue durée de vie. Les processus de traitement thermique, y compris le chauffage par induction, peuvent être utilisés pour durcir uniquement la couche superficielle d'une pièce tout en laissant le cœur plus tenace et plus ductile.

Amélioration de la formabilité

Inversement, certains processus de traitement thermique sont conçus pour rendre un métal plus mou et plus ductile. Ceci est fait pour faciliter le pliage, l'emboutissage ou la mise en forme du matériau en une forme complexe sans fissuration.

Les trois variables de contrôle expliquées

Les propriétés finales d'une pièce traitée thermiquement sont le résultat direct de la manière dont vous manipulez les trois variables fondamentales du processus.

La température cible

Les métaux, en particulier l'acier, subissent des transformations de phase à des températures spécifiques. Le chauffage d'une pièce au-dessus de sa « plage de transformation » provoque un changement de sa structure cristalline interne. La température que vous choisissez détermine la nouvelle structure que vous pouvez former lors du refroidissement. Les températures peuvent atteindre 2 400 °F (1315 °C).

Le temps de maintien (temps de trempage)

Une fois à température, le matériau doit être maintenu là pendant une période spécifique, appelée trempage. Cela garantit deux choses : que toute la pièce, y compris son cœur, atteint une température uniforme, et que la transformation structurelle souhaitée a suffisamment de temps pour s'achever dans tout le matériau. Cela peut varier de quelques secondes à plus de 60 heures.

La vitesse de refroidissement (trempe)

C'est souvent l'étape la plus critique. La vitesse à laquelle vous refroidissez le métal « verrouille » une microstructure spécifique.

- Un refroidissement rapide (trempe) dans l'eau ou l'huile emprisonne une structure dure et fragile.

- Un refroidissement lent à l'air libre ou dans un four permet à une structure plus douce et plus ductile de se former.

Comprendre les compromis

Le traitement thermique est un exercice de compromis d'ingénierie. L'amélioration d'une propriété se fait souvent au détriment d'une autre.

Le compromis dureté contre fragilité

Le compromis le plus fondamental est entre la dureté et la fragilité. Un processus qui crée une dureté extrême entraînera presque toujours un matériau plus fragile susceptible de se fracturer sous l'impact. Un traitement thermique secondaire à plus basse température est souvent nécessaire pour restaurer une certaine ténacité.

Risque de déformation et de fissuration

Le chauffage et le refroidissement rapides au cœur de nombreux traitements thermiques créent une immense contrainte thermique à l'intérieur d'un composant. Si elle n'est pas gérée correctement, cette contrainte peut provoquer le gauchissement, la déformation ou même la fissuration de la pièce pendant le processus de trempe.

Coût supplémentaire et temps de processus

Le traitement thermique est une étape supplémentaire dans le flux de travail de fabrication. Il nécessite des équipements spécialisés, de l'énergie et du temps, ce qui augmente le coût final du composant. Ce coût doit être justifié par l'amélioration des performances requise.

Faire le bon choix pour votre objectif

Votre choix des paramètres de traitement thermique doit être directement dicté par la fonction prévue du composant.

- Si votre objectif principal est d'améliorer l'usinabilité : Utilisez un processus avec une vitesse de refroidissement lente pour soulager les contraintes internes et adoucir le matériau.

- Si votre objectif principal est une dureté et une résistance à l'usure maximales : Utilisez un processus avec une vitesse de refroidissement très rapide (trempe) pour créer la structure la plus dure possible.

- Si votre objectif principal est un équilibre entre résistance et ténacité : Utilisez une trempe rapide suivie d'un cycle de revenu secondaire, ou utilisez une vitesse de refroidissement plus modérée pour éviter une fragilité extrême.

En fin de compte, la compréhension de ces principes vous permet de spécifier et de contrôler la performance finale de vos composants métalliques.

Tableau récapitulatif :

| Objectif | Contrôle clé du processus |

|---|---|

| Augmenter la dureté et la résistance à l'usure | Température élevée + Trempe rapide |

| Améliorer l'usinabilité et réduire les contraintes | Température modérée + Refroidissement lent |

| Équilibrer résistance et ténacité | Trempe + Revenu secondaire |

| Améliorer la formabilité | Chauffage pour adoucir + Refroidissement lent |

Prêt à obtenir des propriétés de matériaux précises ?

La performance de vos composants métalliques dépend du contrôle précis du traitement thermique. KINTEK se spécialise dans la fourniture des fours de laboratoire, des étuves et des systèmes de trempe avancés nécessaires pour maîtriser la température, le temps et les vitesses de refroidissement pour vos objectifs matériels spécifiques, que vous ayez besoin d'une dureté maximale, d'une ténacité améliorée ou d'un soulagement des contraintes.

Laissez notre expertise en équipement de laboratoire vous aider à libérer tout le potentiel de vos matériaux. Contactez nos spécialistes dès aujourd'hui pour discuter de votre application et trouver la solution de traitement thermique parfaite.

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four de laboratoire tubulaire vertical

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Le four à moufle est-il un four sous vide ? Choisir la bonne solution haute température pour votre laboratoire

- Comment un four est-il classé ? Comprenez les deux principaux types pour votre application

- Pourquoi la céramique est-elle utilisée dans la fabrication des fours ? Atteindre une résistance à la chaleur et une efficacité supérieures

- Quelle est l'utilité d'un four à moufle dans l'industrie alimentaire ? Essentiel pour une analyse précise des cendres alimentaires

- Comment refroidir un four à moufle ? Protégez votre équipement et vos échantillons des chocs thermiques.