À la base, une atmosphère d'hydrogène dans un four fournit un environnement très pur et chimiquement réactif pour le traitement thermique. Ses principales caractéristiques sont sa capacité exceptionnelle à éliminer les oxydes et à permettre un traitement rapide, tandis que ses principaux risques impliquent la modification de la chimie fondamentale du matériau par décarburation et la fragilisation structurelle par fragilisation à l'hydrogène.

Le principal défi de l'utilisation d'une atmosphère d'hydrogène est d'exploiter ses puissantes propriétés désoxydantes sans permettre à sa nature réactive d'endommager le matériau traité. Le succès dépend entièrement d'un contrôle précis de la température et de la teneur en humidité.

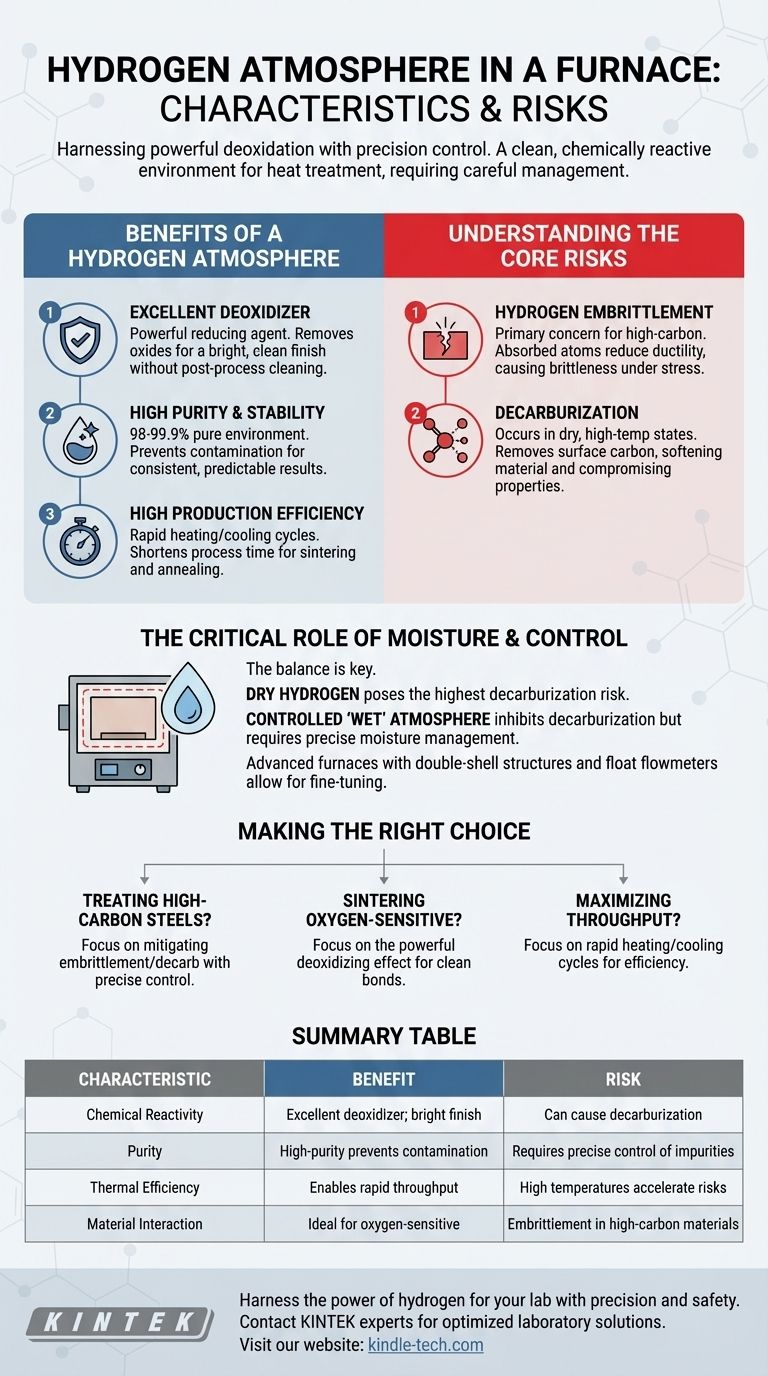

Les avantages d'une atmosphère d'hydrogène

Une atmosphère d'hydrogène est choisie pour des applications spécifiques et à enjeux élevés où un environnement propre et contrôlé est primordial.

Un excellent désoxydant

L'hydrogène est un agent réducteur puissant, ce qui signifie qu'il recherche et réagit activement avec l'oxygène.

Cela le rend extrêmement efficace pour nettoyer la surface des matériaux en éliminant les oxydes, ce qui donne un fini brillant et propre sans avoir besoin de nettoyage post-traitement.

Haute pureté et stabilité

Les fours conçus pour ce travail peuvent fournir un environnement d'hydrogène de haute pureté, utilisant généralement de l'hydrogène commercial pur à 98 % à 99,9 %.

Cela garantit que le matériau n'est pas contaminé par d'autres gaz pendant le traitement thermique, ce qui conduit à des résultats très cohérents et prévisibles.

Haute efficacité de production

Les propriétés thermiques de l'hydrogène, combinées à une conception de four spécialisée, permettent des cycles de chauffage et de refroidissement rapides.

Cela raccourcit considérablement le temps requis pour les processus à haute température tels que le frittage ou le recuit, améliorant directement l'efficacité de la production.

Comprendre les risques fondamentaux

La même réactivité chimique qui rend l'hydrogène bénéfique introduit également des risques importants pour le matériau lui-même s'il n'est pas géré avec soin.

Fragilisation à l'hydrogène

C'est une préoccupation majeure, en particulier pour les substances à haute teneur en carbone.

Les atomes d'hydrogène sont suffisamment petits pour être absorbés dans la structure interne du métal. Cette absorption crée une contrainte interne et réduit la ductilité, rendant le matériau fragile et sujet à la fissuration sous contrainte.

Décarburation

Dans un état sec et à haute température, l'hydrogène peut réagir avec le carbone à l'intérieur d'un matériau (comme l'acier) pour former du gaz méthane (CH4).

Ce processus, connu sous le nom de décarburation, élimine le carbone de la surface du matériau, ce qui peut l'adoucir et compromettre ses propriétés mécaniques conçues, telles que la dureté et la résistance.

Le rôle critique de l'humidité et du contrôle

L'efficacité et les risques d'une atmosphère d'hydrogène ne sont pas statiques ; ils sont directement influencés par la présence d'impuretés, notamment la vapeur d'eau.

Le paradoxe de l'hydrogène sec vs humide

Une atmosphère d'hydrogène sec présente le risque le plus élevé de décarburation.

Inversement, l'introduction intentionnelle d'une quantité contrôlée d'humidité (une atmosphère "humide") peut inhiber la décarburation. Cependant, la teneur en humidité elle-même devient une variable de processus critique qui doit être contrôlée avec précision.

Conception et systèmes de contrôle des fours

Les fours à hydrogène sont des équipements spécialisés conçus pour gérer ces variables.

Ils comportent souvent une structure à double enveloppe avec un refroidissement avancé pour gérer les hautes températures et maintenir l'intégrité de la pression.

Crucialement, ils comprennent des systèmes tels que des débitmètres à flotteur pour un contrôle précis du débit d'hydrogène et d'autres gaz (comme l'azote pour le purgeage), permettant aux opérateurs d'affiner les conditions atmosphériques.

Faire le bon choix pour votre processus

L'application d'une atmosphère d'hydrogène nécessite une compréhension claire de votre matériau et de votre objectif de traitement principal.

- Si votre objectif principal est de traiter des aciers à haute teneur en carbone : Votre principal défi est d'atténuer la fragilisation à l'hydrogène et la décarburation, ce qui exige un contrôle précis de la température et des niveaux d'humidité.

- Si votre objectif principal est le frittage de matériaux sensibles à l'oxygène : L'effet désoxydant puissant est votre plus grand atout, garantissant une finition propre et brillante et de fortes liaisons métallurgiques.

- Si votre objectif principal est de maximiser le débit : Les cycles de chauffage et de refroidissement rapides permis par l'hydrogène peuvent considérablement augmenter votre efficacité de production.

En fin de compte, une atmosphère d'hydrogène offre des performances inégalées pour des applications spécifiques, mais exige une approche disciplinée et compétente pour contrôler ses risques inhérents.

Tableau récapitulatif :

| Caractéristique | Avantage | Risque |

|---|---|---|

| Réactivité chimique | Excellent désoxydant ; élimine les oxydes pour une finition brillante | Peut provoquer une décarburation, adoucissant le matériau |

| Pureté | Environnement de haute pureté (98-99,9 %) empêchant la contamination | Nécessite un contrôle précis des impuretés telles que l'humidité |

| Efficacité thermique | Permet un chauffage/refroidissement rapide pour un débit de production élevé | Les hautes températures accélèrent les risques tels que la fragilisation à l'hydrogène |

| Interaction avec les matériaux | Idéal pour le frittage de matériaux sensibles à l'oxygène | La fragilisation à l'hydrogène peut rendre les matériaux à haute teneur en carbone fragiles |

Exploitez la puissance de l'hydrogène pour votre laboratoire avec précision et sécurité.

Chez KINTEK, nous sommes spécialisés dans les fours de laboratoire avancés et les consommables conçus pour les applications à atmosphère contrôlée. Que vous frittiez des matériaux sensibles ou que vous traitiez thermiquement des aciers à haute teneur en carbone, notre expertise garantit que vous obtenez des résultats supérieurs tout en atténuant les risques tels que la fragilisation et la décarburation.

Laissez-nous vous aider à optimiser votre processus pour l'efficacité et l'intégrité des matériaux. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et découvrir la solution d'équipement adaptée à vos besoins.

Guide Visuel

Produits associés

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Pourquoi les équipements de chauffage doivent-ils être utilisés dans une atmosphère inerte ? Assurer la stabilité de la cristallisation du Li2S-P2S5

- Quel est le rôle du CO2 ou de la vapeur dans un four industriel à atmosphère contrôlée ? Maîtriser l'activation physique des matériaux carbonés

- Qu'est-ce que l'ammoniac dissocié ? Une source d'hydrogène économique pour le traitement thermique

- Comment le contrôle du processus au sein d'un four d'oxydation à haute température améliore-t-il la résistance à l'usure des implants Zr-Nb ?

- Quel est l'usage de l'hydrogène dans un four ? Une clé pour le traitement à haute température sans oxygène

- Quelle est la température du recuit à l'hydrogène ? Trouvez le bon équilibre pour prévenir la fragilisation

- Quels sont les rapports air-gaz typiques pour les générateurs endothermiques ? Optimisation des réglages pour le gaz naturel et le propane

- Quels sont les avantages de la condensation en gaz inerte ? Obtenez des nanoparticules de haute pureté pour la recherche