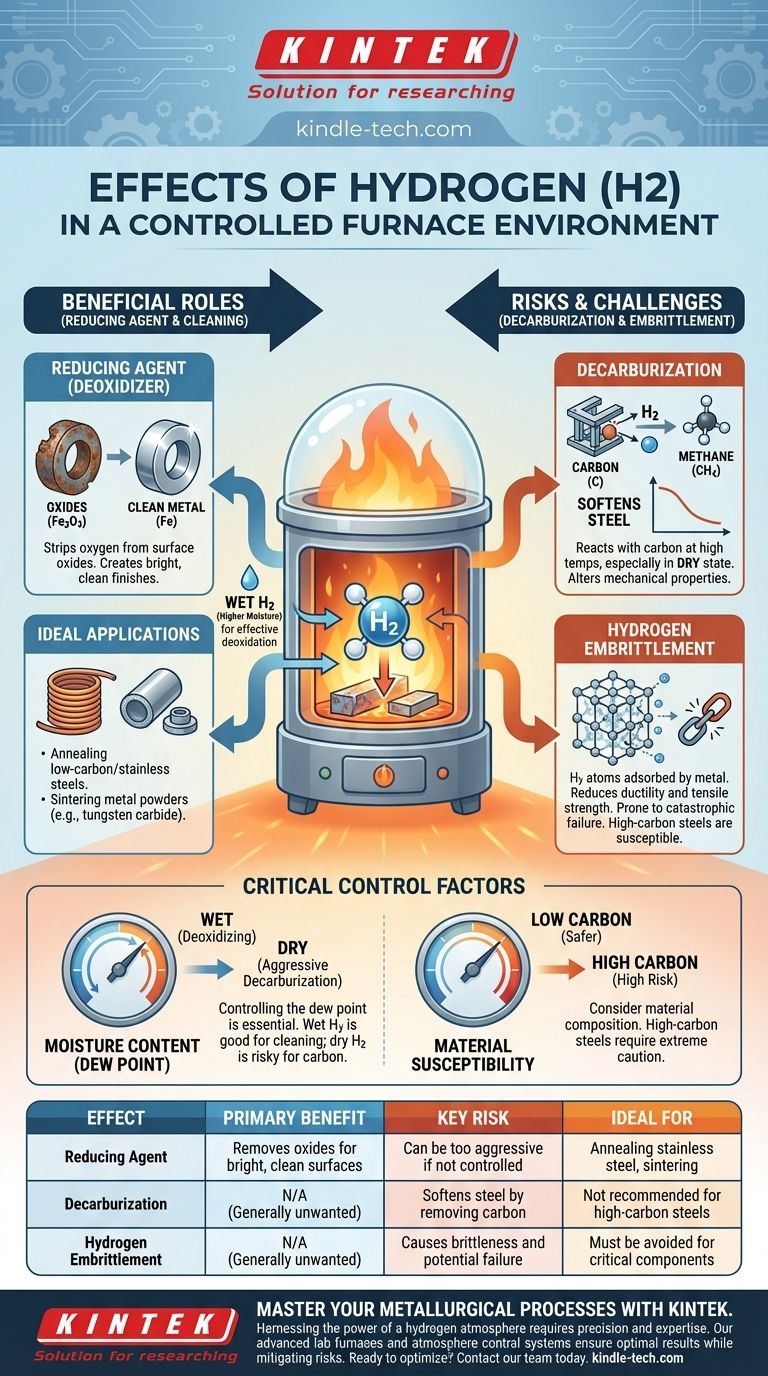

Dans un four contrôlé, l'hydrogène (H2) agit comme un puissant agent chimique, principalement utilisé pour réduire les oxydes métalliques et éliminer les impuretés des surfaces des matériaux. Il est très efficace pour créer des finitions propres et brillantes, mais présente également des risques importants, notamment l'élimination indésirable du carbone de l'acier (décarburation) et un phénomène dangereux connu sous le nom de fragilisation par l'hydrogène.

L'effet principal de l'hydrogène est sa réactivité intense à haute température. Cette réactivité peut être exploitée pour un nettoyage et une réduction bénéfiques, mais elle doit être méticuleusement contrôlée pour éviter d'endommager l'intégrité structurelle du matériau.

Les rôles principaux de l'hydrogène dans les atmosphères de four

L'hydrogène n'est pas un gaz de fond inerte ; c'est un participant actif dans les processus métallurgiques à haute température. Son comportement est dicté par la température, la teneur en humidité et le matériau traité.

Un puissant agent réducteur

L'utilisation la plus courante d'une atmosphère d'hydrogène est d'agir comme agent réducteur, ou désoxydant. Il élimine chimiquement l'oxygène des oxydes métalliques qui se forment à la surface des pièces.

Par exemple, l'hydrogène réagit avec l'oxyde de fer (rouille) pour former du fer pur et de la vapeur d'eau. Cela laisse le matériau exceptionnellement propre et brillant, une exigence essentielle pour des processus tels que le recuit et le frittage.

L'effet de décarburation

À des températures très élevées, en particulier à l'état sec, l'hydrogène peut réagir avec le carbone présent dans l'acier.

Cette réaction forme du méthane (CH4), retirant efficacement le carbone de la surface de l'acier. Cette décarburation peut être préjudiciable, car elle ramollit l'acier et modifie ses propriétés mécaniques prévues.

Comprendre les compromis et les risques

Utiliser l'hydrogène avec succès signifie gérer sa double nature. Les mêmes propriétés chimiques qui en font un excellent agent de nettoyage le rendent également potentiellement destructeur.

Le rôle essentiel de l'humidité

L'efficacité et le comportement de l'hydrogène sont considérablement limités par sa teneur en humidité.

Une atmosphère d'hydrogène « humide » (avec une humidité plus élevée) est excellente pour la désoxydation. Inversement, un hydrogène très « sec » est un agent de décarburation beaucoup plus agressif. Le contrôle du point de rosée est donc essentiel.

Le danger de la fragilisation par l'hydrogène

La fragilisation par l'hydrogène se produit lorsque des atomes d'hydrogène individuels sont adsorbés par le métal, migrent dans sa structure cristalline.

Ce processus réduit considérablement la ductilité et la résistance à la traction du matériau, le rendant cassant et sujet à une défaillance catastrophique sous contrainte. Les substances à haute teneur en carbone sont particulièrement sensibles à ce risque.

Pureté et conception du système

L'hydrogène commercial est généralement pur à 98 % à 99,9 %, avec des impuretés traces telles que la vapeur d'eau, l'oxygène et l'azote. Ces impuretés doivent être gérées.

Pour garantir la sécurité et l'intégrité du processus, les fours utilisent souvent une chambre intérieure scellée, ou retorte, pour contenir l'atmosphère d'hydrogène. Cela protège les éléments chauffants du four contre les attaques chimiques et contient les composés potentiellement dangereux.

Comment appliquer cela à votre processus

Choisir d'utiliser une atmosphère d'hydrogène dépend entièrement de votre matériau et du résultat souhaité.

- Si votre objectif principal est le recuit d'aciers à faible teneur en carbone ou d'aciers inoxydables : Une atmosphère d'hydrogène est très efficace pour réduire les oxydes de surface afin d'obtenir une finition brillante et propre.

- Si votre objectif principal est le traitement d'aciers à haute teneur en carbone : Vous devez procéder avec une extrême prudence, car les risques de décarburation indésirable et de fragilisation par l'hydrogène sont très élevés.

- Si votre objectif principal est le frittage de poudres métalliques (par exemple, carbure de tungstène) : Une atmosphère d'hydrogène sec est idéale pour éliminer les oxydes résiduels, ce qui favorise une liaison supérieure entre les particules de poudre.

En fin de compte, maîtriser une atmosphère de four à hydrogène signifie la traiter non pas comme un simple environnement, mais comme un outil métallurgique précis.

Tableau récapitulatif :

| Effet de l'hydrogène | Bénéfice principal | Risque clé | Idéal pour |

|---|---|---|---|

| Agent réducteur | Élimine les oxydes pour des surfaces brillantes et propres | Peut être trop agressif s'il n'est pas contrôlé | Recuit d'acier inoxydable, frittage |

| Décarburation | N/A (Généralement indésirable) | Ramollit l'acier en éliminant le carbone | Non recommandé pour les aciers à haute teneur en carbone |

| Fragilisation par l'hydrogène | N/A (Généralement indésirable) | Provoque la fragilité et une défaillance potentielle | À éviter pour les composants critiques |

Maîtrisez vos processus métallurgiques avec KINTEK

Exploiter la puissance d'une atmosphère de four à hydrogène nécessite précision et expertise. Que vous recuiez pour une finition brillante ou que vous frittiez des poudres métalliques, l'équipement adéquat est essentiel pour obtenir les propriétés matérielles souhaitées tout en atténuant les risques tels que la décarburation et la fragilisation.

KINTEK est spécialisé dans les fours de laboratoire avancés et les systèmes de contrôle d'atmosphère conçus pour la sécurité et la performance. Nos experts peuvent vous aider à sélectionner la solution idéale pour votre application spécifique, en garantissant des résultats optimaux pour les besoins uniques de votre laboratoire.

Prêt à optimiser vos processus à haute température ? Contactez notre équipe dès aujourd'hui pour discuter de la manière dont nos solutions peuvent apporter précision et fiabilité à votre laboratoire.

Guide Visuel

Produits associés

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quelle est l'atmosphère d'un four de frittage ? La clé de l'ingénierie des matériaux de précision

- Quel est le rôle de la vapeur d'eau dans les atmosphères de four ? Contrôlez-la pour prévenir l'oxydation et les défauts

- Quel est le but de fournir un environnement d'argon dans un four à atmosphère ? Assurer la pureté pour l'acier 20Cr-25Ni-Nb

- Qu'est-ce que l'atmosphère protectrice dans le traitement thermique ? Maîtriser la clé de la métallurgie de précision

- Qu'utilise-t-on pour fournir une atmosphère inerte pour le soudage ? Maîtrisez le blindage pour des soudures parfaites

- Quelles sont les compositions typiques de gaz pour les atmosphères à base d'azote ? Guide expert des ratios de traitement thermique

- Qu'est-ce qui provoque l'oxydation dans le traitement thermique ? Contrôlez l'atmosphère de votre four pour prévenir la calamine et la décarburation

- Quels types de fours sont utilisés pour le frittage en métallurgie des poudres ? Choisissez le bon four pour votre production PM