À la base, les principaux défauts du frittage sont des imperfections microstructurales qui compromettent l'intégrité de la pièce finale, telles que la porosité résiduelle, la croissance incontrôlée des grains et les imprécisions dimensionnelles comme le gauchissement. Ces problèmes résultent d'un échec à contrôler précisément le processus de liaison par diffusion qui est au cœur du frittage, où les particules de poudre individuelles sont fusionnées en une masse solide.

Bien que le frittage soit une méthode puissante pour créer des composants denses à partir de matériaux à point de fusion élevé, son défi fondamental réside dans la gestion de l'équilibre délicat entre la chaleur, le temps et la pression. Les déviations entraînent non seulement des défauts matériels, mais exposent également le processus à des risques financiers et réglementaires importants.

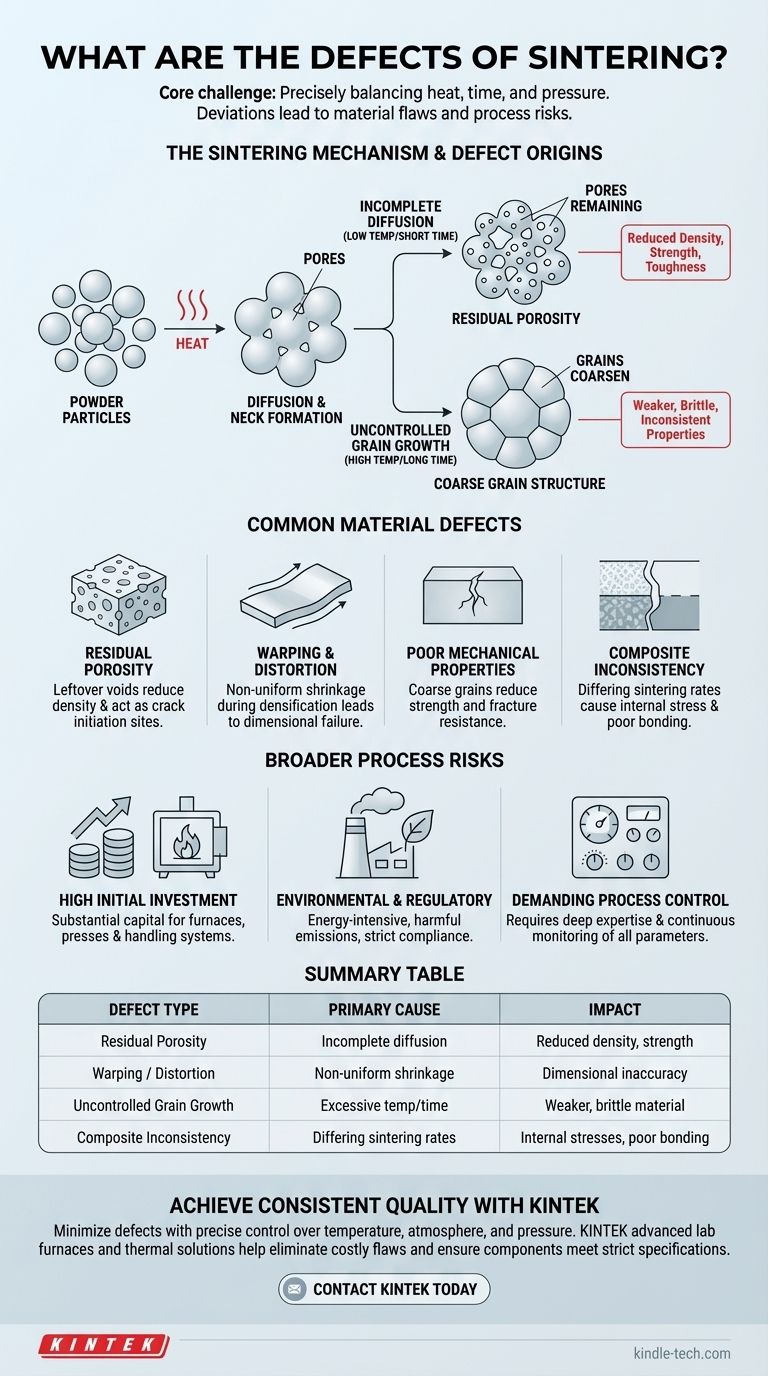

La source des défauts : le mécanisme de frittage

Pour comprendre les défauts, nous devons d'abord comprendre le processus. Le frittage transforme un "corps vert" de poudre lâchement tassé en un objet dense et solide.

De la poudre à l'état solide

Le processus commence par le chauffage du matériau en poudre à une température inférieure à son point de fusion. À ces températures élevées, les atomes aux points de contact entre les particules de poudre commencent à diffuser, créant et agrandissant des "cols" qui lient les particules entre elles.

À mesure que cette diffusion se poursuit, les centres des particules se rapprochent, éliminant systématiquement les espaces vides (pores) entre elles. C'est ce qui augmente la densité et la résistance de la pièce.

Où les choses tournent mal : diffusion incomplète

Les défauts proviennent souvent d'un processus de diffusion incomplet ou non uniforme. Si la température est trop basse ou le temps trop court, les cols entre les particules ne se formeront pas complètement, et les pores resteront piégés dans le matériau.

Le problème de la croissance incontrôlée des grains

Inversement, si la température est trop élevée ou maintenue trop longtemps, les grains du matériau peuvent devenir excessivement gros. Bien que cela puisse éliminer les pores, cela conduit souvent à un produit final plus faible et plus cassant avec des propriétés mécaniques incohérentes.

Défauts matériels courants dans les pièces frittées

Les défis liés au contrôle du mécanisme de frittage se manifestent par des défauts spécifiques et mesurables dans le composant final.

Porosité résiduelle

C'est le défaut le plus courant. Les pores sont des vides restants qui n'ont pas été éliminés pendant la densification. Une porosité élevée réduit la densité, la résistance et la ténacité du matériau, et peut agir comme des sites d'initiation de fissures sous contrainte.

Gauchissement et imprécision dimensionnelle

Le frittage implique presque toujours un retrait à mesure que les pores sont éliminés. Si ce retrait n'est pas parfaitement uniforme sur toute la pièce – en raison d'un chauffage inégal ou d'un tassement de poudre incohérent – le composant peut se gauchir, se déformer ou ne pas respecter les tolérances dimensionnelles critiques.

Mauvaises propriétés mécaniques

Même dans une pièce entièrement dense, des défauts peuvent exister au niveau microstructural. La croissance incontrôlée des grains conduit à une structure de grains grossiers, ce qui réduit généralement la résistance du matériau et sa résistance à la fracture par rapport à un équivalent à grains fins.

Complexité avec les matériaux composites

Lors du frittage de plusieurs matériaux ensemble (composites), le processus devient beaucoup plus complexe. Différents matériaux ont des températures de frittage et des vitesses de diffusion différentes, ce qui rend difficile l'obtention d'une structure uniforme et bien liée sans introduire de contraintes internes ou de réactions chimiques indésirables.

Comprendre les risques généraux du processus

Au-delà des défauts matériels, le frittage comporte des risques opérationnels et financiers importants qui doivent être pris en compte.

Investissement initial élevé

L'équipement nécessaire au frittage – fours à haute température, presses à haute pression et systèmes de manipulation de poudre – représente un investissement en capital substantiel. Pour les produits à faible volume, cette barrière élevée à l'entrée peut rendre le processus économiquement non viable.

Obstacles environnementaux et réglementaires

Le frittage est un processus énergivore. De plus, la phase de chauffage initiale implique souvent la combustion de liants organiques utilisés pour façonner le corps vert, ce qui peut libérer des émissions nocives. Cela soumet les opérations à des réglementations environnementales strictes qui peuvent avoir un impact sur les taux de production et augmenter les coûts de conformité.

Contrôle exigeant du processus

Le frittage n'est pas un simple processus "régler et oublier". L'obtention de résultats cohérents et de haute qualité nécessite une expertise approfondie et un contrôle strict et continu des paramètres clés tels que les profils de température, la pression, l'atmosphère et les caractéristiques initiales de la poudre (taille et forme des particules).

Faire le bon choix pour votre objectif

L'évaluation du frittage nécessite de peser ses capacités uniques par rapport à ses défis inhérents. Votre objectif principal doit guider votre décision.

- Si votre objectif principal est d'atteindre une densité et une résistance maximales : Vous devez investir dans un contrôle précis du processus pour minimiser la porosité et gérer la taille des grains, car ce sont les plus grandes menaces pour l'intégrité mécanique.

- Si votre objectif principal est de produire des pièces complexes, proches de la forme finale : Votre principal défi sera de gérer le retrait non uniforme, ce qui nécessitera une conception minutieuse de l'outillage et potentiellement une modélisation du processus pour éviter le gauchissement.

- Si votre objectif principal est une production sensible aux coûts ou à faible volume : Vous devez évaluer sérieusement le coût en capital élevé de l'équipement de frittage par rapport aux méthodes de fabrication alternatives.

Comprendre ces défauts potentiels et les risques du processus est la première étape critique pour exploiter avec succès les capacités uniques du frittage.

Tableau récapitulatif :

| Type de défaut | Cause principale | Impact sur la pièce finale |

|---|---|---|

| Porosité résiduelle | Diffusion incomplète (basse température/temps court) | Densité, résistance et ténacité réduites |

| Gauchissement / Déformation | Retrait non uniforme pendant la densification | Imprécision dimensionnelle, non-respect des tolérances |

| Croissance incontrôlée des grains | Température ou temps excessifs | Matériau plus faible, plus cassant avec des propriétés incohérentes |

| Incohérence des composites | Différences de vitesses de frittage des matériaux | Contraintes internes, mauvaise liaison, réactions chimiques |

Obtenez des pièces frittées cohérentes et de haute qualité avec KINTEK.

Minimiser les défauts comme la porosité et le gauchissement nécessite un contrôle précis de la température, de l'atmosphère et de la pression. KINTEK est spécialisé dans les fours de laboratoire avancés et les solutions de traitement thermique conçus pour les exigences exigeantes du frittage. Notre équipement vous aide à éliminer les défauts coûteux, à améliorer les propriétés des matériaux et à garantir que vos composants répondent à des spécifications strictes.

Laissez nos experts vous aider à optimiser votre processus de frittage. Contactez KINTEK dès aujourd'hui pour discuter des besoins spécifiques de votre laboratoire.

Guide Visuel

Produits associés

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de frittage par plasma à étincelles Four SPS

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

Les gens demandent aussi

- Quel est l'effet de la température sur le frittage ? Maîtrisez le profil thermique pour des résultats supérieurs

- Pourquoi ma fournaise ne maintient-elle pas la température ? Résolvez rapidement les problèmes de chauffage courants

- Quelle est la température élevée d'un four sous vide ? Repousser les limites thermiques pour les matériaux avancés

- Quels sont les avantages d'un four à arc ? Obtenez une production d'acier flexible et à faible émission de carbone

- Quel type de four peut être utilisé à haute température ? Choisissez le bon outil pour votre processus

- Comment un four de séchage sous vide contribue-t-il à la préparation des cathodes pour les batteries tout solides ? Électrodes pures

- Comment l'homogénéisation à haute température affecte-t-elle l'Inconel 718 formé par SLM ? Transformation de la microstructure pour une résistance supérieure

- Quel est le but d'une étuve sous vide de laboratoire dans le post-traitement des catalyseurs et des produits de réaction ?