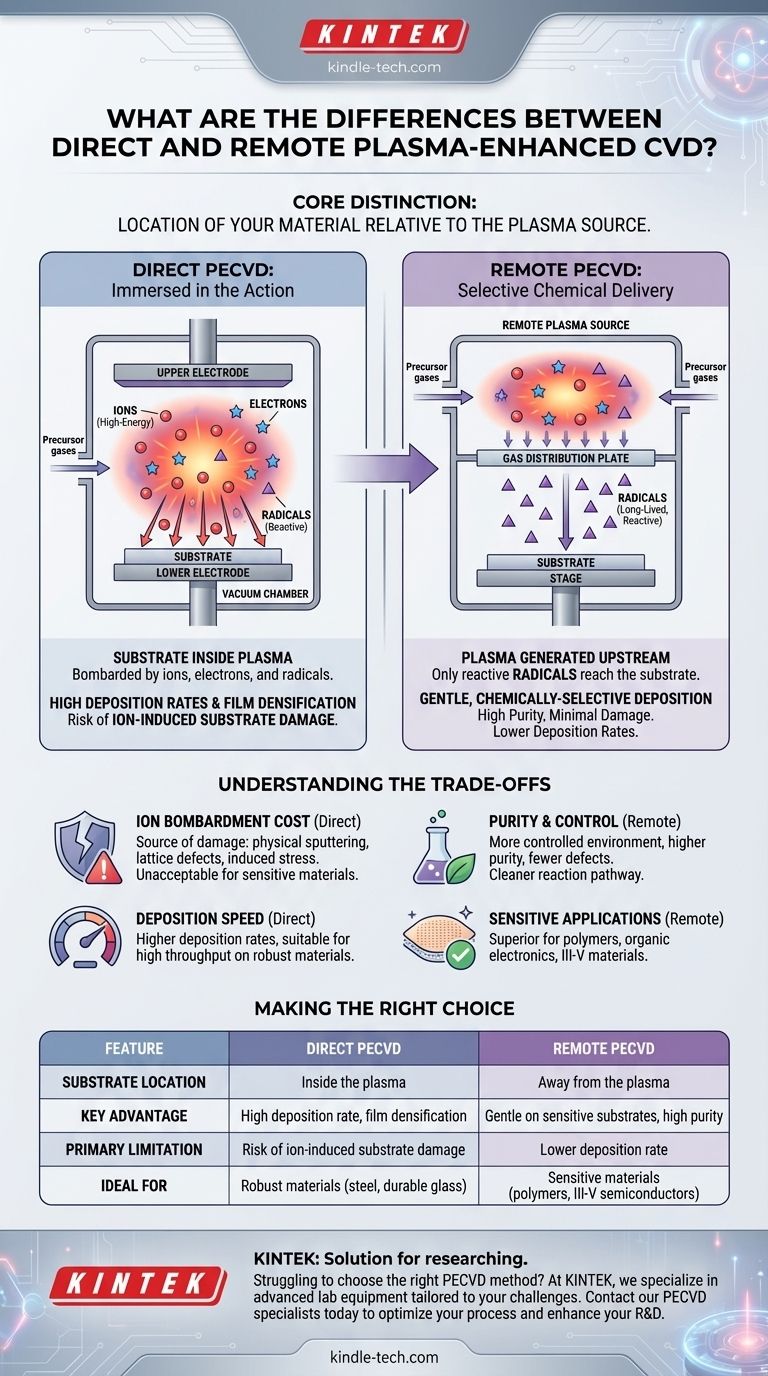

À la base, la différence entre le dépôt chimique en phase vapeur assisté par plasma (PECVD) direct et à distance réside dans l'emplacement de votre matériau par rapport à la source de plasma. En PECVD direct, le substrat est placé directement dans le plasma, l'exposant à un environnement à haute énergie. En PECVD à distance, le plasma est généré séparément, et seules les espèces chimiques réactives souhaitées sont transportées vers le substrat, le protégeant des ions dommageables.

La décision entre le PECVD direct et à distance est un compromis fondamental entre l'intensité du processus et l'intégrité du matériau. Le PECVD direct offre une énergie et des taux de dépôt plus élevés au prix d'un risque potentiel d'endommagement du substrat, tandis que le PECVD à distance privilégie un dépôt doux et chimiquement sélectif pour les applications sensibles.

Le rôle du plasma dans le CVD

Avant de comparer les deux méthodes, il est essentiel de comprendre pourquoi le plasma est utilisé.

Pourquoi utiliser le plasma ?

Le dépôt chimique en phase vapeur (CVD) traditionnel repose sur des températures élevées (souvent >600°C) pour fournir l'énergie nécessaire à la décomposition des gaz précurseurs et au dépôt d'un film. Le CVD assisté par plasma génère un gaz hautement énergétique et ionisé — le plasma — à l'aide de champs électromagnétiques.

Ce plasma fournit une voie énergétique alternative pour les réactions chimiques. En activant les gaz précurseurs dans le plasma, l'ensemble du processus peut fonctionner à des températures significativement plus basses (souvent <300°C), permettant le dépôt sur des matériaux qui ne peuvent pas supporter une chaleur élevée, tels que les polymères ou les plaquettes semi-conductrices pré-traitées.

Les composants d'un plasma

Un plasma n'est pas une substance uniforme. C'est une soupe complexe contenant des électrons de haute énergie, des ions positifs et des molécules chimiquement réactives mais électriquement neutres appelées radicaux. Comprendre les rôles de ces composants est la clé pour différencier le PECVD direct et à distance.

Direct vs. à distance : L'histoire de deux géométries

L'agencement physique du réacteur modifie fondamentalement les composants du plasma qui interagissent avec votre substrat.

PECVD direct : Immergé dans l'action

Dans un système PECVD direct, le substrat est placé sur l'une des électrodes utilisées pour générer le plasma. Il est entièrement immergé dans la lueur du plasma.

Cela signifie que le substrat est bombardé par tout : radicaux réactifs, électrons et ions de haute énergie. Le bombardement ionique peut être à la fois un avantage et un inconvénient, car il transfère une énergie cinétique significative à la surface du film en croissance.

PECVD à distance : Livraison chimique sélective

Dans un système PECVD à distance, le plasma est intentionnellement généré "en amont" ou dans une chambre séparée, loin du substrat.

Les ions et électrons de haute énergie à courte durée de vie se recombinent et se neutralisent avant de pouvoir atteindre la chambre de dépôt. Seuls les radicaux plus stables et à longue durée de vie sont transportés par le flux gazeux vers la surface du substrat, où ils réagissent pour former le film. Cela découple efficacement la génération de plasma du dépôt de film.

Comprendre les compromis : Dommages vs. Taux de dépôt

Votre choix de méthode a des conséquences directes sur la qualité finale de votre film, la survie de votre substrat et l'efficacité de votre processus.

Le coût élevé du bombardement ionique

Bien que l'énergie du bombardement ionique en PECVD direct puisse parfois être utile pour créer des films denses, elle est également une source principale de dommages. Cela peut se manifester par la pulvérisation physique du substrat, la création de défauts de réseau cristallin et des contraintes induites dans le film final.

Pour les matériaux électroniques sensibles comme les semi-conducteurs III-V ou l'électronique organique flexible, ces dommages sont souvent inacceptables. Le PECVD à distance élimine presque complètement ce risque en éloignant les ions énergétiques de la surface.

La quête de pureté et de contrôle

L'environnement de haute énergie du PECVD direct peut briser les molécules précurseurs en de nombreux fragments différents. Cela peut entraîner l'incorporation involontaire d'impuretés (comme l'hydrogène ou le carbone) dans le film, altérant ses propriétés électriques ou optiques.

Parce que le PECVD à distance permet un environnement chimique plus contrôlé au niveau du substrat, il produit généralement des films avec une pureté plus élevée et moins de défauts. Il offre une voie de réaction chimique "plus propre".

Quand la vitesse de dépôt est la priorité

Le flux d'énergie constant du bombardement ionique en PECVD direct entraîne souvent des taux de dépôt plus élevés par rapport au PECVD à distance. Pour les applications industrielles où le débit est un critère clé et où le substrat est robuste (par exemple, le revêtement d'acier ou de verre durable), le PECVD direct est souvent le choix le plus économique.

Faire le bon choix pour votre application

Le choix de la bonne méthode vous oblige à prioriser votre résultat le plus critique.

- Si votre objectif principal est le dépôt sur des substrats sensibles (polymères, électronique organique, matériaux III-V) : Le PECVD à distance est le choix supérieur pour prévenir les dommages irréversibles induits par les ions.

- Si votre objectif principal est d'atteindre le taux de dépôt le plus élevé possible sur un matériau robuste : Le PECVD direct est généralement plus rapide et plus efficace, à condition que les propriétés du film résultant répondent à vos besoins.

- Si votre objectif principal est de minimiser les défauts du film et de maximiser la pureté chimique : Le PECVD à distance offre un contrôle inégalé en séparant la génération violente de plasma de la croissance délicate du film.

- Si vous déposez un revêtement dur et durable et avez besoin d'une densification du film : Le bombardement ionique en PECVD direct peut être un avantage, aidant à compacter le film en croissance.

En fin de compte, votre choix dépend d'une compréhension claire des limites de votre substrat et des exigences de qualité de votre film.

Tableau récapitulatif :

| Caractéristique | PECVD direct | PECVD à distance |

|---|---|---|

| Emplacement du substrat | À l'intérieur du plasma | Loin du plasma |

| Avantage clé | Taux de dépôt élevé, densification du film | Doux pour les substrats sensibles, haute pureté |

| Limitation principale | Risque de dommages au substrat induits par les ions | Taux de dépôt inférieur |

| Idéal pour | Matériaux robustes (par exemple, acier, verre durable) | Matériaux sensibles (par exemple, polymères, semi-conducteurs III-V) |

Vous avez du mal à choisir la bonne méthode PECVD pour vos matériaux spécifiques et vos exigences de qualité de film ?

Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire et de consommables avancés adaptés aux défis uniques de votre laboratoire. Que vous travailliez avec des polymères délicats nécessitant la douceur du PECVD à distance ou que vous ayez besoin du haut débit du PECVD direct pour des applications industrielles, nos experts peuvent vous aider à sélectionner la solution parfaite pour optimiser votre processus de dépôt, protéger vos substrats et obtenir une qualité de film supérieure.

Contactez nos spécialistes PECVD dès aujourd'hui pour discuter de votre projet et découvrir comment KINTEK peut améliorer votre recherche et développement.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées