À la base, la différence est dans le nom. Le dépôt physique en phase vapeur (PVD) est un processus physique où un matériau solide est vaporisé puis déposé sur un substrat, un peu comme de la peinture en aérosol à l'échelle microscopique. En revanche, le dépôt chimique en phase vapeur (CVD) est un processus chimique où des gaz réagissent à l'intérieur d'une chambre pour former un film solide qui « pousse » sur la surface du substrat.

Le choix entre PVD et CVD est un compromis d'ingénierie fondamental. Il impose une décision entre la précision à basse température du PVD pour les matériaux sensibles et la couverture complète à haute température du CVD pour les géométries complexes.

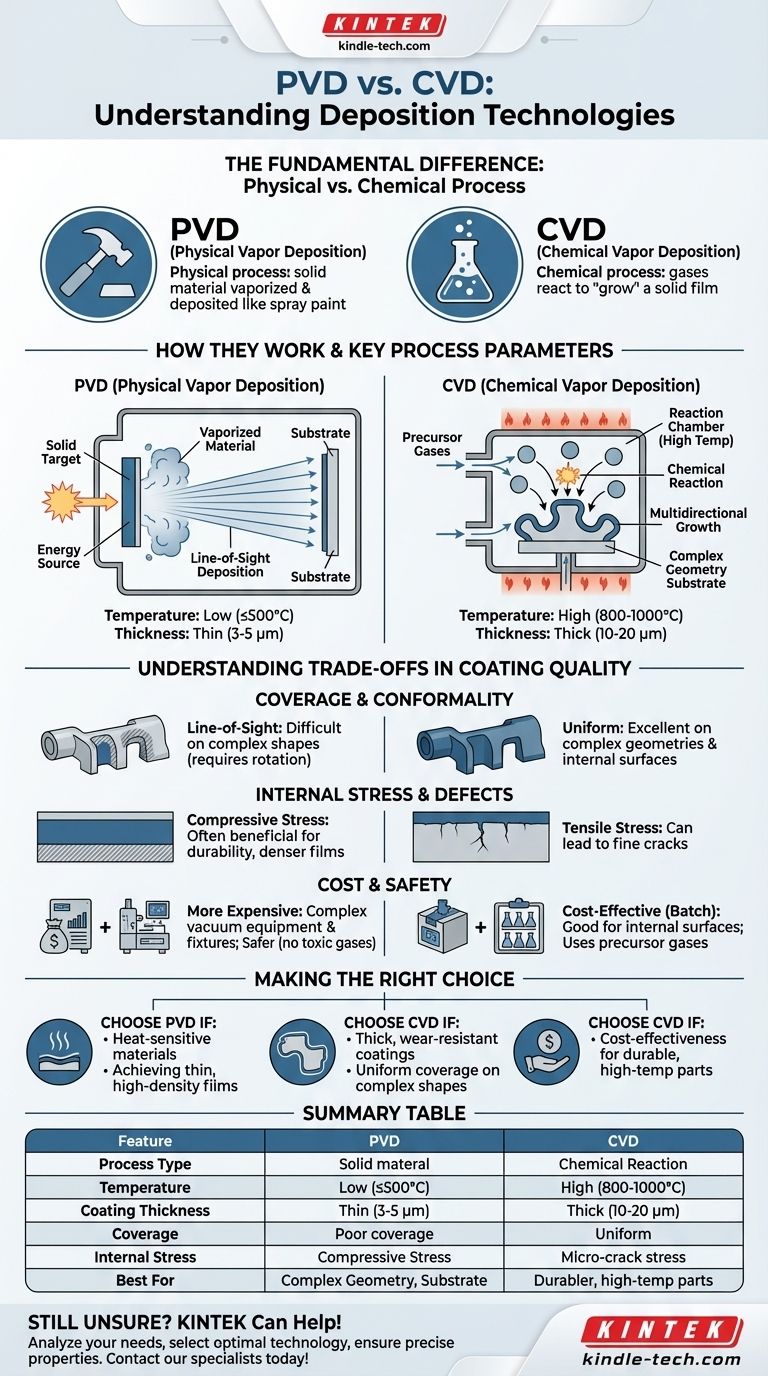

La différence fondamentale : Processus physique vs chimique

La distinction la plus critique réside dans la manière dont le matériau de revêtement arrive et se forme sur la surface de la pièce. Cette seule différence dicte presque toutes les autres propriétés et limitations des deux méthodes.

Comment fonctionne le PVD : Dépôt en ligne de mire

En PVD, un matériau cible solide est bombardé d'énergie (comme un arc à courant élevé) à l'intérieur d'une chambre à vide. Cela vaporise le matériau en un plasma.

Ce matériau vaporisé se déplace ensuite en ligne droite et se condense sur le substrat, formant un film mince et dur. Parce qu'il s'agit d'un processus en ligne de mire, toute zone non directement exposée à la source ne sera pas revêtue.

Comment fonctionne le CVD : Réaction chimique et croissance

Le CVD implique l'introduction d'un ou plusieurs gaz précurseurs dans une chambre de réaction à haute température.

Ces gaz se décomposent et réagissent entre eux et avec le substrat, formant un revêtement solide qui s'accumule sur toutes les surfaces exposées. Il s'agit d'un processus multidirectionnel, car les gaz entourent la pièce, permettant au film de croître uniformément même dans les zones complexes.

Paramètres clés du processus comparés

La mécanique de chaque processus conduit à des conditions de fonctionnement très différentes, ce qui affecte à son tour le produit final et les matériaux avec lesquels vous pouvez travailler.

Température de traitement

Le CVD est un processus à haute température, fonctionnant généralement entre 800°C et 1000°C. Cette chaleur est nécessaire pour entraîner les réactions chimiques.

Le PVD est un processus à basse température en comparaison, fonctionnant à environ 500°C ou même moins. Cela le rend adapté au revêtement de matériaux qui ne peuvent pas supporter la chaleur extrême du CVD.

Épaisseur du revêtement

Le CVD est généralement utilisé pour créer des revêtements plus épais, souvent de l'ordre de 10 à 20 micromètres (μm).

Le PVD produit des films plus minces, généralement entre 3 et 5 micromètres (μm). Les films résultants sont très denses et ultra-durs.

Comprendre les compromis en matière de qualité de revêtement

Aucune méthode n'est intrinsèquement supérieure ; elles offrent simplement des avantages et des inconvénients différents en fonction des exigences de l'application finale.

Couverture et conformité

Le CVD offre une excellente couverture uniforme sur les pièces aux géométries complexes, y compris les trous profonds et les parois internes. Le processus à base de gaz garantit que le film se développe partout.

La nature en ligne de mire du PVD rend difficile le revêtement uniforme de formes complexes. Les pièces doivent souvent être tournées sur des montages complexes pour assurer une couverture adéquate, ce qui ajoute des coûts et de la complexité.

Contrainte interne et défauts

La chaleur élevée du CVD peut provoquer l'accumulation de contraintes de traction dans le revêtement lorsque la pièce refroidit. Cette contrainte peut parfois entraîner la formation de fines fissures.

Le processus à basse température du PVD entraîne une contrainte de compression, ce qui est souvent bénéfique pour la durabilité et les performances. Les revêtements PVD sont également généralement plus denses et ont moins de vides que les revêtements CVD.

Coût et sécurité

Le CVD est souvent plus rentable pour le traitement par lots et est très fiable pour le revêtement des surfaces internes.

Le PVD peut être plus coûteux en raison de l'équipement sous vide complexe et des processus de chargement et de fixation complexes requis. Cependant, le PVD évite les gaz précurseurs toxiques souvent utilisés en CVD, ce qui en fait un processus plus sûr à manipuler.

Faire le bon choix pour votre application

Le choix de la bonne technologie nécessite une compréhension claire des exigences non négociables de votre projet, du matériau du substrat à l'environnement de fonctionnement de la pièce finale.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur ou d'obtenir un film mince et de haute densité : Le PVD est le choix supérieur en raison de ses températures de traitement significativement plus basses.

- Si votre objectif principal est d'obtenir un revêtement épais, résistant à l'usure et uniforme sur des formes complexes avec des caractéristiques internes : Le CVD est le grand gagnant car son processus chimique recouvre uniformément toutes les surfaces exposées.

- Si votre objectif principal est la rentabilité pour les pièces durables qui peuvent supporter des températures élevées : Le CVD offre souvent une solution plus économique avec d'excellentes propriétés de revêtement.

Comprendre ces principes fondamentaux vous permet de choisir la bonne technologie de dépôt non pas en fonction de vos préférences, mais en fonction des exigences spécifiques de votre défi d'ingénierie.

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt physique en phase vapeur) | CVD (Dépôt chimique en phase vapeur) |

|---|---|---|

| Type de processus | Physique (vaporisation) | Chimique (réaction gazeuse) |

| Température | Basse (≤500°C) | Élevée (800-1000°C) |

| Épaisseur du revêtement | Mince (3-5 μm) | Épais (10-20 μm) |

| Couverture | En ligne de mire (nécessite une rotation) | Uniforme (couvre les géométries complexes) |

| Contrainte interne | Compressive | De traction |

| Idéal pour | Matériaux sensibles à la chaleur, films minces et denses | Formes complexes, surfaces internes, traitement par lots |

Toujours incertain quant à la technologie de revêtement adaptée à votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements et de consommables de laboratoire avancés, y compris des systèmes PVD et CVD adaptés à vos besoins spécifiques de recherche et de production. Nos experts peuvent vous aider à :

- Analyser votre matériau de substrat et vos exigences de revêtement

- Sélectionner la technologie de dépôt optimale pour votre budget et vos objectifs

- Vous assurer d'obtenir les propriétés de film précises que votre application exige

Laissez KINTEK relever vos défis d'ingénierie avec la bonne solution de revêtement. Contactez nos spécialistes dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Débloquez des films minces de haute qualité à basse température

- Qu'entend-on par dépôt en phase vapeur ? Un guide de la technologie de revêtement au niveau atomique

- À quoi sert le PECVD ? Obtenir des films minces haute performance à basse température

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de film mince de haute qualité à basse température