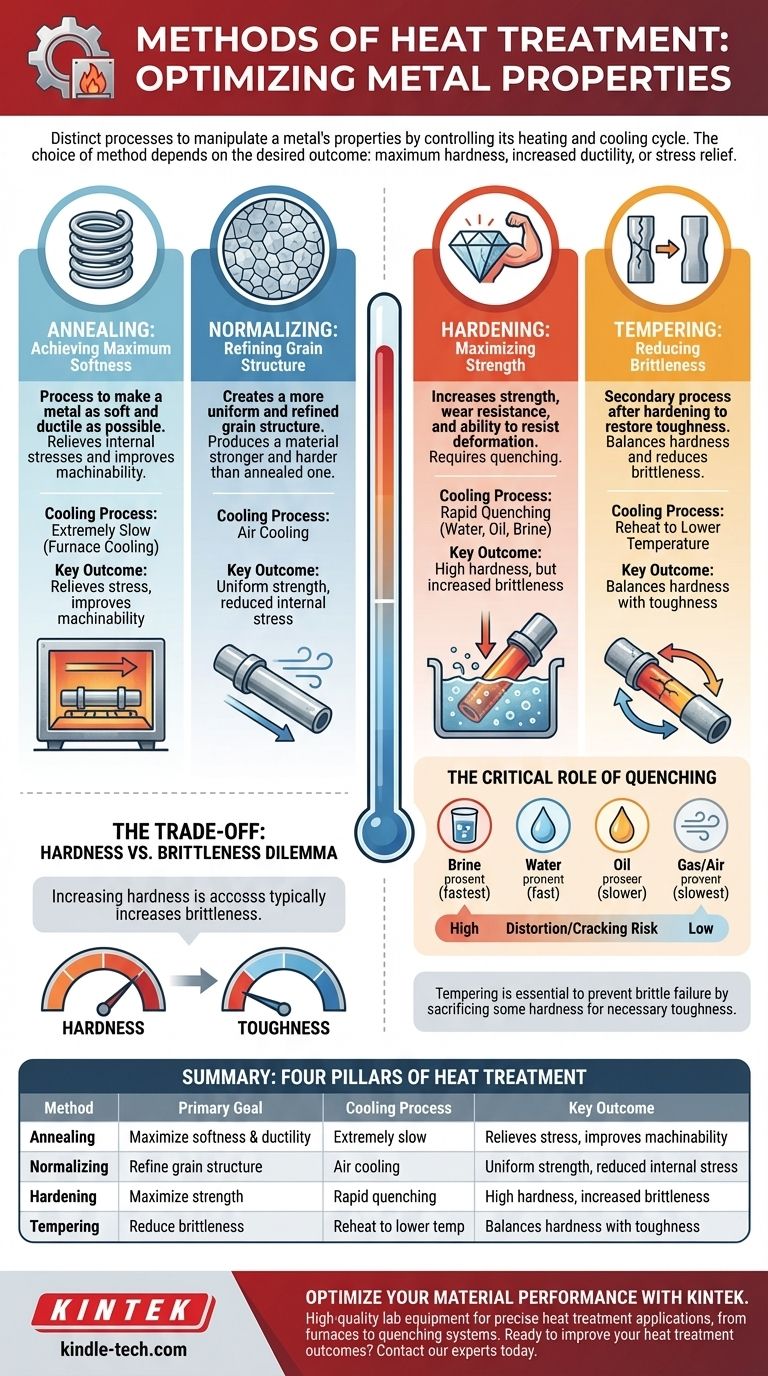

Les méthodes fondamentales de traitement thermique sont des processus distincts conçus pour manipuler les propriétés d'un métal en contrôlant son cycle de chauffage et de refroidissement. Les catégories les plus courantes incluent le recuit, la normalisation, la trempe (qui repose sur la trempe) et le revenu, chaque méthode produisant une combinaison différente de dureté, de ténacité et de ductilité dans le matériau final.

Le traitement thermique n'est pas un processus unique, mais un ensemble de procédures contrôlées impliquant le chauffage et, surtout, le refroidissement d'un métal à une vitesse spécifique. Le choix de la méthode dépend entièrement du résultat souhaité, qu'il s'agisse d'atteindre une dureté maximale, d'augmenter la douceur et la ductilité, ou de soulager les contraintes internes.

Les quatre piliers du traitement thermique

Pour comprendre le traitement thermique, il est préférable de classer les méthodes par leur objectif principal. Chaque processus modifie la structure cristalline interne du métal, connue sous le nom de microstructure, pour obtenir un ensemble spécifique de propriétés mécaniques.

Recuit : Atteindre une douceur maximale

Le recuit est un processus utilisé pour rendre un métal aussi doux et ductile que possible. Cela est souvent fait pour soulager les contraintes internes dues à un travail antérieur, améliorer l'usinabilité ou préparer le matériau pour un façonnage ultérieur.

La clé du recuit est un refroidissement extrêmement lent. Le métal est chauffé à une température spécifique, puis refroidi très lentement, souvent en le laissant à l'intérieur du four pendant qu'il refroidit.

Normalisation : Affiner la structure granulaire

La normalisation est utilisée pour créer une structure granulaire plus uniforme et raffinée au sein du métal. Ce processus élimine les contraintes internes et produit un matériau plus résistant et plus dur qu'un matériau recuit.

La caractéristique distinctive de la normalisation est le refroidissement à l'air. Après avoir été chauffé, le matériau est retiré du four et laissé refroidir à l'air libre, à une vitesse plus rapide que le recuit mais beaucoup plus lente que la trempe.

Trempe : Maximiser la résistance

La trempe est effectuée pour augmenter la résistance d'un métal, sa résistance à l'usure et sa capacité à résister à la déformation. Ceci est réalisé en chauffant le métal puis en le refroidissant si rapidement que la structure interne est "figée" dans son état le plus dur possible.

Cette étape critique de refroidissement rapide est connue sous le nom de trempe. Sans une trempe rapide, la véritable trempe de la plupart des alliages ferreux est impossible.

Revenu : Réduire la fragilité

Un métal qui a été trempé est souvent extrêmement fragile et susceptible de se fissurer. Le revenu est un traitement thermique secondaire effectué après la trempe pour restaurer une certaine ténacité.

Le processus implique de réchauffer la pièce trempée à une température beaucoup plus basse et de la maintenir à cette température. Cela soulage les contraintes internes et réduit la fragilité, bien que cela se fasse au détriment d'une partie de la dureté acquise pendant la trempe.

Le rôle critique de la trempe

Comme le soulignent les références, la trempe est l'étape la plus décisive du processus de durcissement. Le choix du milieu de trempe contrôle directement la vitesse de refroidissement et, par conséquent, la dureté finale du matériau.

Qu'est-ce que la trempe ?

La trempe est l'acte de refroidir rapidement un métal chauffé en l'immergeant dans un liquide ou un gaz. Cette chute soudaine de température fige la microstructure du métal dans un état très dur mais fragile appelé martensite.

Milieux de trempe courants

L'efficacité et la sévérité de la trempe dépendent du milieu utilisé. Différents milieux extraient la chaleur à des vitesses différentes.

- Saumure (eau salée) : Fournit la trempe la plus rapide et la plus sévère, mais comporte le risque le plus élevé de provoquer une déformation ou une fissuration.

- Eau : Une trempe très rapide, mais moins sévère que la saumure. Elle est largement utilisée mais peut toujours provoquer des déformations dans les pièces complexes.

- Huile : Une trempe plus lente que l'eau, offrant un bon équilibre de durcissement avec un risque réduit de fissuration. Elle est idéale pour de nombreux aciers alliés.

- Gaz/Air (Azote) : La forme de trempe la plus lente, généralement utilisée pour les aciers fortement alliés qui peuvent durcir même avec une vitesse de refroidissement douce.

Comprendre les compromis et les risques

Le choix d'une méthode de traitement thermique n'est jamais sans conséquences. Les objectifs de dureté, de ténacité et de stabilité sont souvent en opposition directe les uns avec les autres.

Le dilemme dureté vs fragilité

Le compromis central dans le traitement thermique est entre la dureté et la ténacité. Lorsque vous augmentez la dureté d'un matériau par trempe, vous augmentez presque toujours sa fragilité.

C'est pourquoi le revenu n'est pas facultatif mais essentiel pour la plupart des composants trempés. C'est un sacrifice contrôlé d'une partie de la dureté pour obtenir la ténacité nécessaire afin d'éviter que la pièce ne se brise en service.

Le danger de la déformation et de la fissuration

Le refroidissement rapide d'une trempe crée d'énormes contraintes thermiques au sein d'un matériau. Si ces contraintes dépassent la résistance du matériau, la pièce peut se déformer, se tordre ou même se fissurer.

Le risque est le plus élevé avec les trempes sévères (comme la saumure) et sur les pièces aux géométries complexes, aux angles vifs ou aux changements d'épaisseur drastiques.

Adapter la méthode à votre objectif

Le choix du bon processus de traitement thermique nécessite une compréhension claire de votre objectif final pour le composant.

- Si votre objectif principal est l'usinabilité et le soulagement des contraintes : Le recuit est l'approche correcte en raison de son processus de refroidissement lent et contrôlé.

- Si votre objectif principal est de créer une structure uniforme et solide avant un traitement ultérieur : La normalisation fournit un résultat équilibré et cohérent grâce au refroidissement à l'air.

- Si votre objectif principal est d'atteindre une dureté maximale et une résistance à l'usure : La trempe est nécessaire, mais elle doit être suivie d'un revenu.

- Si votre objectif principal est d'augmenter la ténacité d'une pièce trempée : Le revenu est l'étape finale essentielle pour éviter une défaillance catastrophique sous charge.

En fin de compte, maîtriser le traitement thermique signifie comprendre que la vitesse de refroidissement est l'outil principal pour définir le caractère final d'un métal.

Tableau récapitulatif :

| Méthode | Objectif principal | Processus de refroidissement | Résultat clé |

|---|---|---|---|

| Recuit | Maximiser la douceur et la ductilité | Extrêmement lent (refroidissement au four) | Soulage les contraintes, améliore l'usinabilité |

| Normalisation | Affiner la structure granulaire | Refroidissement à l'air | Résistance uniforme, contraintes internes réduites |

| Trempe | Maximiser la résistance et la résistance à l'usure | Trempe rapide (eau, huile, saumure) | Haute dureté, mais fragilité accrue |

| Revenu | Réduire la fragilité après trempe | Réchauffer à une température plus basse | Équilibre dureté et ténacité |

Optimisez les performances de vos matériaux avec KINTEK

Choisir le bon processus de traitement thermique est essentiel pour atteindre l'équilibre souhaité entre dureté, ténacité et durabilité de vos composants métalliques. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité qui prennent en charge des applications de traitement thermique précises, des fours fiables pour le recuit et le revenu aux systèmes de trempe pour un durcissement efficace.

Que vous soyez dans la fabrication, la R&D ou le contrôle qualité, nos solutions vous aident à :

- Obtenir des résultats cohérents avec un contrôle précis de la température

- Minimiser les risques de déformation ou de fissuration

- Améliorer les propriétés des matériaux pour vos besoins spécifiques

Prêt à améliorer vos résultats de traitement thermique ? Contactez nos experts dès aujourd'hui pour discuter de vos besoins et découvrir comment l'équipement KINTEK peut améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quel type d'isolation est utilisé dans un four à moufle ? Matériaux essentiels pour les performances à haute température

- Quelle est la différence entre un creuset et un four ? Comprendre le partenariat entre la source de chaleur et le récipient

- Quelle est la différence entre une étuve à air chaud et un four à moufle ? Choisissez le bon outil pour les besoins thermiques de votre laboratoire

- Quel danger est impliqué lors de l'utilisation d'une fournaise ? Protégez votre maison du tueur silencieux

- Quel est l'objectif d'un four à moufle dans un laboratoire ? Obtenir une chaleur pure et à haute température pour vos matériaux