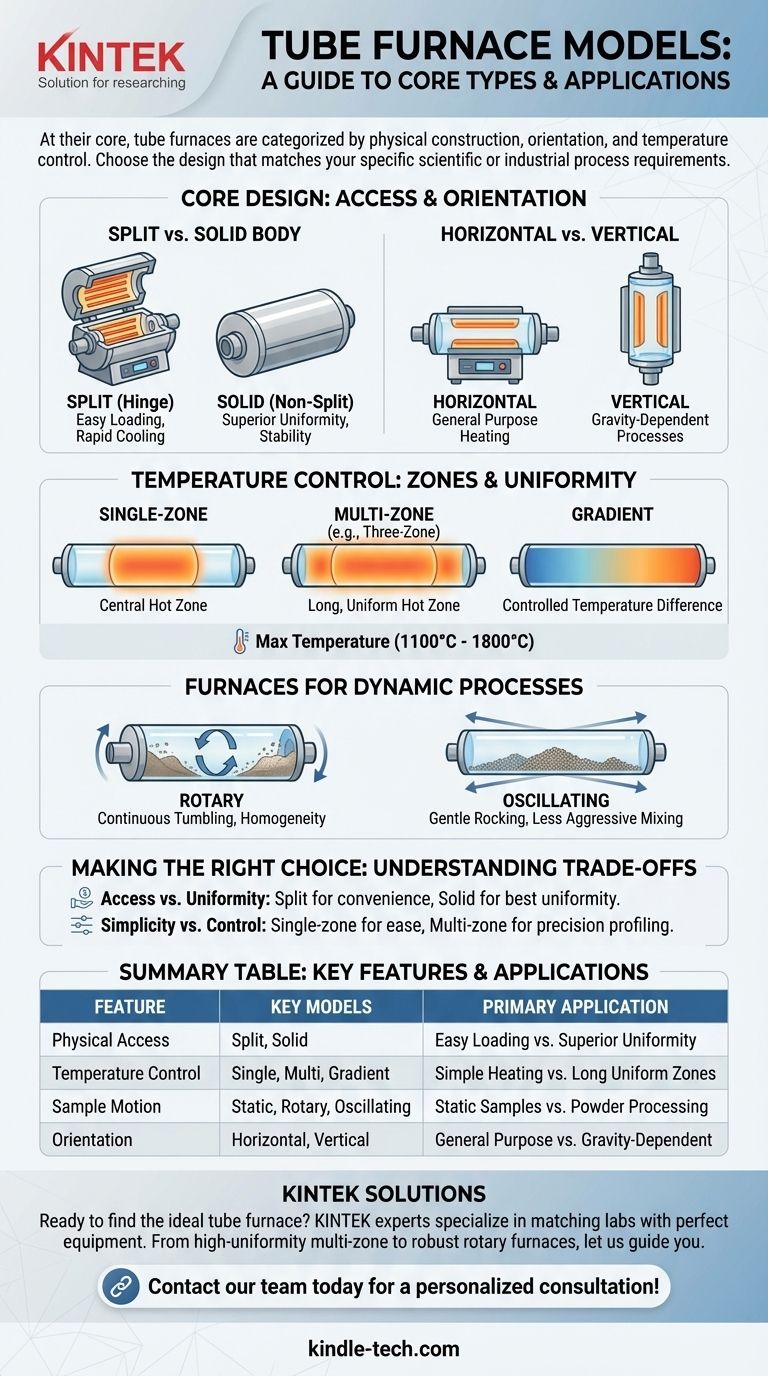

À la base, les fours tubulaires sont classés par leur construction physique, leur orientation et leur méthode de contrôle de la température. Les principaux modèles disponibles sont les fours à zone unique ou multi-zones, horizontaux ou verticaux, fendus ou monoblocs, et statiques ou dynamiques (tels que rotatifs et oscillants). Chaque conception est conçue pour résoudre un ensemble spécifique de défis dans le traitement thermique.

Choisir le bon four tubulaire ne consiste pas à trouver le « meilleur » modèle, mais à faire correspondre la conception fondamentale du four – son accès physique, l'orientation de l'échantillon et le contrôle du profil de température – aux exigences précises de votre processus scientifique ou industriel.

Conception de base : accès physique et orientation

La distinction la plus fondamentale dans la conception des fours tubulaires réside dans la manière dont vous accédez au tube de processus et dans l'orientation du four.

Fours tubulaires fendus

Ces fours sont construits avec un mécanisme de charnière, permettant à la chambre de chauffage de s'ouvrir en deux moitiés. Cette conception offre une commodité maximale pour le chargement et le déchargement des tubes de processus, en particulier ceux avec des connexions ou des brides complexes qui ne peuvent pas être introduites par l'extrémité d'un four monobloc. Elle permet également un refroidissement rapide de l'échantillon.

Fours tubulaires non fendus (monoblocs)

Un four non fendu ou monobloc est un cylindre unique et rigide. Les échantillons et leurs tubes de processus doivent être insérés par une ou deux extrémités. Cette conception offre généralement une uniformité de température et une stabilité supérieures car il n'y a pas de joints ou de ruptures dans la chambre de chauffage ou l'isolation.

Orientation horizontale vs verticale

La plupart des modèles de fours, fendus et monoblocs, peuvent être configurés pour une utilisation horizontale ou verticale. L'orientation horizontale est la plus courante pour le chauffage à usage général. L'orientation verticale est cruciale pour les applications où les effets de la gravité sont importants, comme la prévention de la ségrégation des poudres, la promotion d'une fusion uniforme ou certaines techniques de croissance cristalline.

Contrôle de la température : zones et uniformité

La manière dont un four contrôle la température sur la longueur du tube de processus est essentielle au succès expérimental. Ceci est géré par le nombre de zones de chauffage indépendantes.

Fours à zone unique

C'est la configuration la plus simple, comportant un ensemble d'éléments chauffants gérés par un seul contrôleur de température. Il est conçu pour créer une "zone chaude" unique et centralisée de température uniforme. Ils sont idéaux pour le traitement d'échantillons plus petits ou pour les applications où une uniformité précise sur une longue longueur n'est pas la préoccupation principale.

Fours multi-zones

Les fours multi-zones comportent deux, trois, voire parfois jusqu'à cinq zones de chauffage contrôlées indépendamment et disposées séquentiellement. Le plus courant est le four à trois zones, qui utilise deux "zones d'extrémité" plus petites pour compenser la perte de chaleur aux extrémités du tube. Cela permet une zone chaude centrale beaucoup plus longue et plus uniforme qu'il n'est possible avec une conception à zone unique.

Fours à gradient

Un four à gradient est une application spécifique d'une conception multi-zones. Il est intentionnellement programmé pour créer une différence de température stable et contrôlée d'une extrémité du four à l'autre. Ceci est essentiel pour des processus tels que le transport chimique en phase vapeur ou l'étude de matériaux sur une gamme de températures simultanément.

Fours pour processus dynamiques

Pour les applications impliquant des poudres, des granulés ou des liquides visqueux, il faut du mouvement pour s'assurer que chaque partie de l'échantillon est chauffée uniformément.

Fours tubulaires rotatifs

Dans un four rotatif, le tube de processus entier tourne lentement. Cette action de culbutage constante est essentielle pour des applications telles que la calcination, la pyrolyse et le revêtement de poudres, car elle expose continuellement de nouvelles surfaces à la source de chaleur, assurant l'homogénéité et la cohérence du processus. Ils peuvent être conçus pour un traitement par lots ou continu.

Fours tubulaires oscillants

Similaire à un four rotatif, ce type introduit un mouvement mais le fait en basculant ou en oscillant doucement le tube d'avant en arrière. Cela fournit une action de mélange moins agressive, ce qui peut être idéal pour les matériaux plus délicats ou les processus où le culbutage est indésirable.

Comprendre les compromis

Chaque choix de conception implique un compromis. Reconnaître ces compromis est la clé pour sélectionner le bon instrument.

Accès vs Uniformité

Le principal compromis réside entre les conceptions fendues et non fendues. Les fours fendus offrent un accès et une commodité inégalés, mais peuvent introduire de légères incohérences de température au niveau des joints. Les fours non fendus offrent la meilleure uniformité thermique possible, mais peuvent être plus difficiles à charger et à décharger.

Simplicité vs Contrôle

Un four à zone unique est simple, économique et facile à utiliser. Un four multi-zones offre une uniformité de température et des capacités de profilage bien supérieures, mais au prix d'une complexité et d'un coût accrus.

Plage de température comme facteur déterminant

Parmi tous ces modèles, la température maximale atteignable (allant de 1100°C à 1800°C) est une spécification critique. La température requise dicte le type d'éléments chauffants et d'isolation utilisés, ce qui a un impact fondamental sur le coût et les capacités du four.

Faire le bon choix pour votre objectif

Votre application spécifique déterminera quelle configuration de four est la plus appropriée.

- Si votre objectif principal est d'obtenir la plus haute uniformité de température pour un échantillon statique : Un four monobloc multi-zones offre l'environnement de chauffage le plus stable et le plus homogène.

- Si votre objectif principal est l'échange rapide d'échantillons ou l'utilisation de réacteurs complexes : Un four à charnière fendue offre la commodité et l'accès physique nécessaires.

- Si votre objectif principal est de chauffer uniformément des poudres ou des granulés : Un four tubulaire rotatif est la seule conception qui assure un mélange et une exposition thermique constants.

- Si votre objectif principal est de créer un profil de température spécifique le long de l'échantillon : Un four multi-zones ou un four à gradient dédié est requis pour ce niveau de contrôle.

Comprendre ces modèles de base transforme le processus de sélection d'une simple revue de catalogue en une décision d'ingénierie ciblée.

Tableau récapitulatif :

| Caractéristique | Modèles clés | Application principale |

|---|---|---|

| Accès physique | Fendu (charnière), Monobloc (non fendu) | Chargement facile vs uniformité supérieure |

| Contrôle de la température | Zone unique, Multi-zones, Gradient | Chauffage simple vs zones chaudes uniformes longues |

| Mouvement de l'échantillon | Statique, Rotatif, Oscillant | Échantillons statiques vs traitement de poudres/granulés |

| Orientation | Horizontale, Verticale | Usage général vs processus dépendant de la gravité |

Prêt à trouver le four tubulaire idéal pour votre application spécifique ? Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans l'équipement parfait pour les laboratoires, des fours multi-zones à haute uniformité pour la recherche sensible aux fours rotatifs robustes pour le traitement industriel. Laissez-nous vous guider vers une solution qui garantit précision, efficacité et fiabilité.

Contactez notre équipe dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four rotatif à tubes multiples zones chauffantes divisées

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de laboratoire tubulaire multi-zones

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- Quel est le rôle de la calcination secondaire dans les fours tubulaires ou à boîte ? Améliorer la stabilité et les performances des batteries aux ions sodium

- Quel rôle joue un four tubulaire industriel à haute température dans le traitement de pré-oxydation des alliages résistants à la chaleur ?

- Qu'est-ce qu'un four tubulaire sous vide ? Atteignez pureté et précision dans le traitement à haute température

- Le quartz est-il chimiquement réactif ? Le danger caché des poussières fraîchement fracturées

- Quel rôle joue un four tubulaire haute température avec injection de vapeur dans les simulations de LOCA ? Améliorer la sécurité nucléaire

- Pourquoi un four à tube sous vide est-il nécessaire pour le séchage de poudres HEA ? Assurer la pureté et la relaxation des contraintes dans la production d'alliages

- Pourquoi la réduction in-situ à l'hydrogène est-elle réalisée dans un réacteur tubulaire ? Optimisez l'activation du catalyseur pour le réformage du glycérol

- Quelles sont les fonctions principales d'un four tubulaire haute température dans les expériences de chargement d'hydrogène sur l'alliage de titane TB8 ?