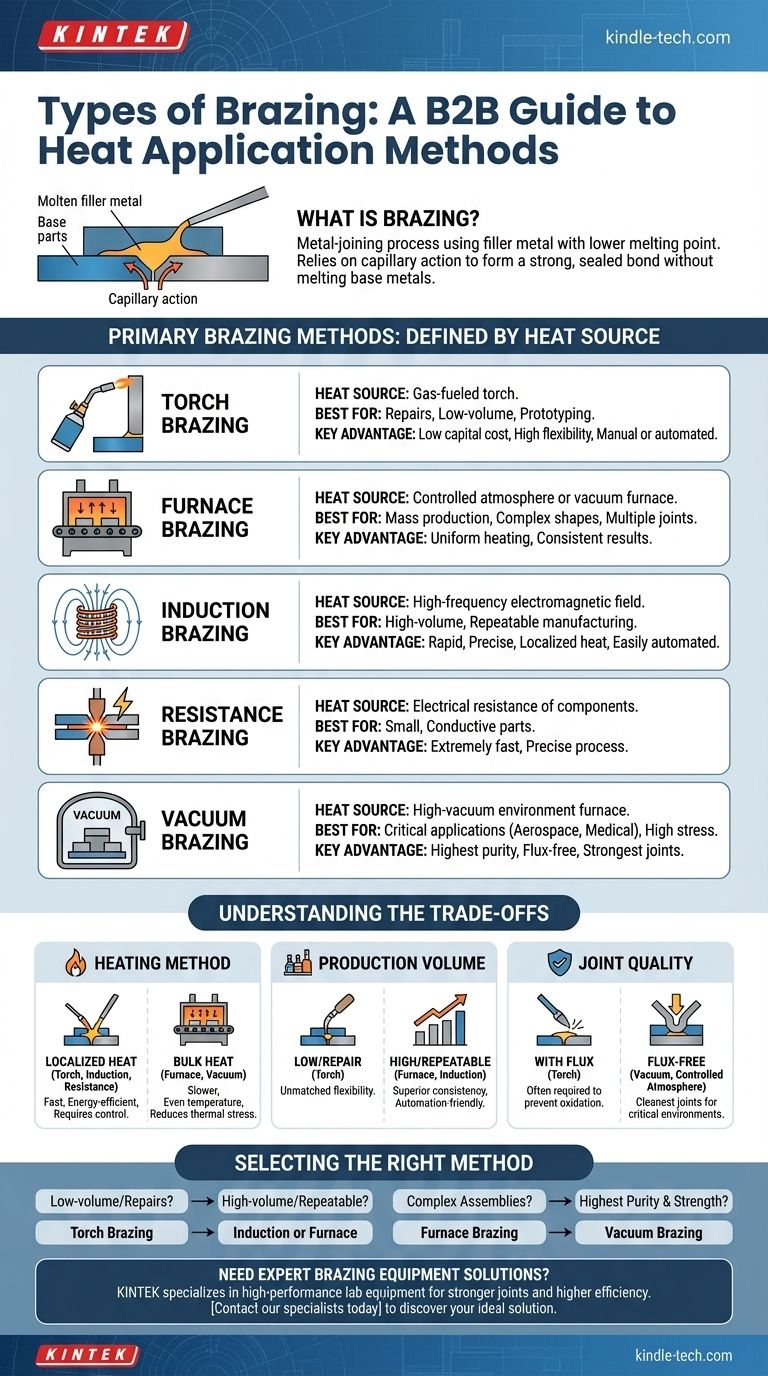

Le brasage n'est pas un processus universel. Les différents types de brasage sont définis par la méthode utilisée pour appliquer la chaleur à la pièce à assembler. Les principales méthodes comprennent le brasage à la torche, au four, par induction, par résistance et sous vide, chacune étant adaptée à différents matériaux, volumes de production et exigences de qualité des joints.

Le principe fondamental à comprendre est que le « type » de brasage fait référence à sa source de chaleur. Votre choix de méthode aura un impact direct sur la vitesse de production, la qualité du joint et le coût global, ce qui en fait une décision critique basée sur votre application spécifique.

Comment fonctionne le brasage : le principe de base

Qu'est-ce qui définit un joint brasé ?

Le brasage est un processus d'assemblage de métaux où deux éléments métalliques ou plus sont joints en faisant fondre et en faisant couler un métal d'apport dans le joint.

Le métal d'apport a un point de fusion inférieur à celui des métaux de base adjacents. Les métaux de base sont chauffés, mais ils ne fondent pas.

Le rôle de l'action capillaire

Le processus repose sur l'action capillaire pour attirer le métal d'apport en fusion dans l'espace étroit entre les pièces. Cela crée une liaison métallurgique solide, scellée et souvent permanente lorsque le métal d'apport refroidit et se solidifie.

Les principales méthodes d'application de la chaleur

Le principal élément de différenciation entre les types de brasage est la technique utilisée pour chauffer l'assemblage jusqu'à la température de fusion du métal d'apport.

Brasage à la torche

C'est l'une des méthodes les plus courantes et les plus polyvalentes. La chaleur est appliquée à l'aide d'une torche alimentée au gaz, qui peut être utilisée manuellement pour les réparations et les travaux à faible volume ou automatisée pour les lignes de production. Il est apprécié pour son faible coût d'investissement et sa flexibilité.

Brasage au four

Dans cette méthode, les pièces (avec le métal d'apport pré-positionné) sont chargées dans un four et chauffées dans une atmosphère contrôlée ou sous vide. Ce processus chauffe l'ensemble de l'assemblage uniformément, ce qui le rend idéal pour joindre des formes complexes ou des pièces comportant plusieurs joints. Il est très adapté à la production de masse.

Brasage par induction

Le brasage par induction utilise un champ électromagnétique à haute fréquence pour générer de la chaleur directement à l'intérieur des pièces. La chaleur est rapide, précise et localisée dans la zone du joint, ce qui minimise la distorsion et protège le matériau environnant. Cette méthode est facilement automatisée et excellente pour la fabrication répétitive à haut volume.

Brasage par résistance

Cette méthode utilise la résistance électrique des composants pour générer de la chaleur. Des électrodes font passer un courant élevé à travers les pièces, et la résistance au niveau de l'interface du joint crée la chaleur nécessaire pour faire fondre le métal d'apport. C'est un processus extrêmement rapide et précis, généralement utilisé pour les composants plus petits et électriquement conducteurs.

Brasage sous vide

Type spécialisé de brasage au four, il est effectué dans un environnement de vide poussé. Le vide empêche l'oxydation et élimine le besoin de brasure (flux), ce qui donne des joints exceptionnellement propres, solides et de haute pureté. C'est la méthode préférée pour l'aérospatiale, le médical et d'autres applications critiques.

Comprendre les compromis

Le choix de la bonne méthode nécessite de trouver un équilibre entre la vitesse, le coût et les exigences de qualité.

Chauffage localisé par rapport au chauffage en vrac

Le brasage à la torche, par induction et par résistance applique une chaleur localisée. C'est rapide et économe en énergie, mais cela nécessite un contrôle minutieux pour éviter la surchauffe.

Le brasage au four et sous vide applique une chaleur en vrac. C'est plus lent, mais assure une distribution uniforme de la température, réduisant les contraintes thermiques sur les pièces complexes.

Volume de production et automatisation

Pour les réparations uniques ou le prototypage, la flexibilité du brasage à la torche manuel est inégalée.

Pour la production répétitive à haut volume, la cohérence du brasage au four et par induction est supérieure. Ces méthodes s'intègrent facilement dans les lignes de production automatisées.

Qualité et propreté du joint

Les méthodes en atmosphère ouverte comme le brasage à la torche nécessitent souvent une brasure (flux) chimique pour prévenir l'oxydation.

Le brasage sous atmosphère contrôlée et sous vide produit les joints les plus propres, sans flux, ce qui est essentiel pour les pièces devant résister à des contraintes élevées ou fonctionner dans des environnements critiques.

Sélectionner la bonne méthode de brasage pour votre application

Votre choix final dépend entièrement des exigences spécifiques de votre projet.

- Si votre objectif principal est la production à faible volume ou les réparations : Le brasage à la torche offre la plus grande flexibilité et le plus faible investissement initial.

- Si votre objectif principal est la fabrication répétitive à haut volume : Le brasage par induction ou au four automatisé fournira la vitesse et la cohérence nécessaires.

- Si votre objectif principal est d'assembler des ensembles complexes avec plusieurs joints : Le brasage au four assure un chauffage uniforme et des résultats constants sur l'ensemble de la pièce.

- Si votre objectif principal est d'obtenir la pureté et la résistance maximales du joint : Le brasage sous vide est le choix définitif pour les applications critiques dans les industries exigeantes.

Comprendre ces méthodes de chauffage de base vous permet d'adapter précisément le processus à votre matériau, à votre conception et à vos objectifs de production.

Tableau récapitulatif :

| Méthode de brasage | Source de chaleur | Idéal pour | Avantage clé |

|---|---|---|---|

| Brasage à la torche | Torche à gaz | Réparations, Faible volume | Faible coût, Haute flexibilité |

| Brasage au four | Four contrôlé | Haut volume, Pièces complexes | Chauffage uniforme, Production de masse |

| Brasage par induction | Champ électromagnétique | Haut volume, Répétitif | Chaleur rapide, précise et localisée |

| Brasage par résistance | Courant électrique | Pièces petites et conductrices | Extrêmement rapide, Précis |

| Brasage sous vide | Four sous vide | Applications critiques (Aérospatiale, Médical) | Pureté maximale, Aucune brasure requise |

Besoin de conseils d'experts pour sélectionner l'équipement de brasage adapté à votre laboratoire ou à votre ligne de production ?

KINTEK est spécialisée dans les équipements de laboratoire haute performance et les consommables, répondant à divers besoins de laboratoire. Que vous augmentiez votre production ou que vous ayez besoin de solutions de brasage précises et fiables, notre expertise peut vous aider à obtenir des joints plus solides et une efficacité accrue.

Contactez nos spécialistes dès aujourd'hui pour discuter de votre application spécifique et découvrir la solution de brasage idéale pour votre succès !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide graphite 2200 ℃

- Four à tube sous vide de laboratoire haute pression Four tubulaire en quartz

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- À quoi servent les fours sous vide ? Atteignez une pureté et des performances matérielles ultimes

- Où utilise-t-on les fours sous vide ? Essentiel pour le traitement thermique de haute pureté dans les industries critiques

- Quel est le processus d'un four sous vide ? Atteignez la pureté et la précision dans le traitement à haute température

- Qu'est-ce que le brasage en traitement thermique ? Obtenez une qualité de joint et une efficacité supérieures

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température