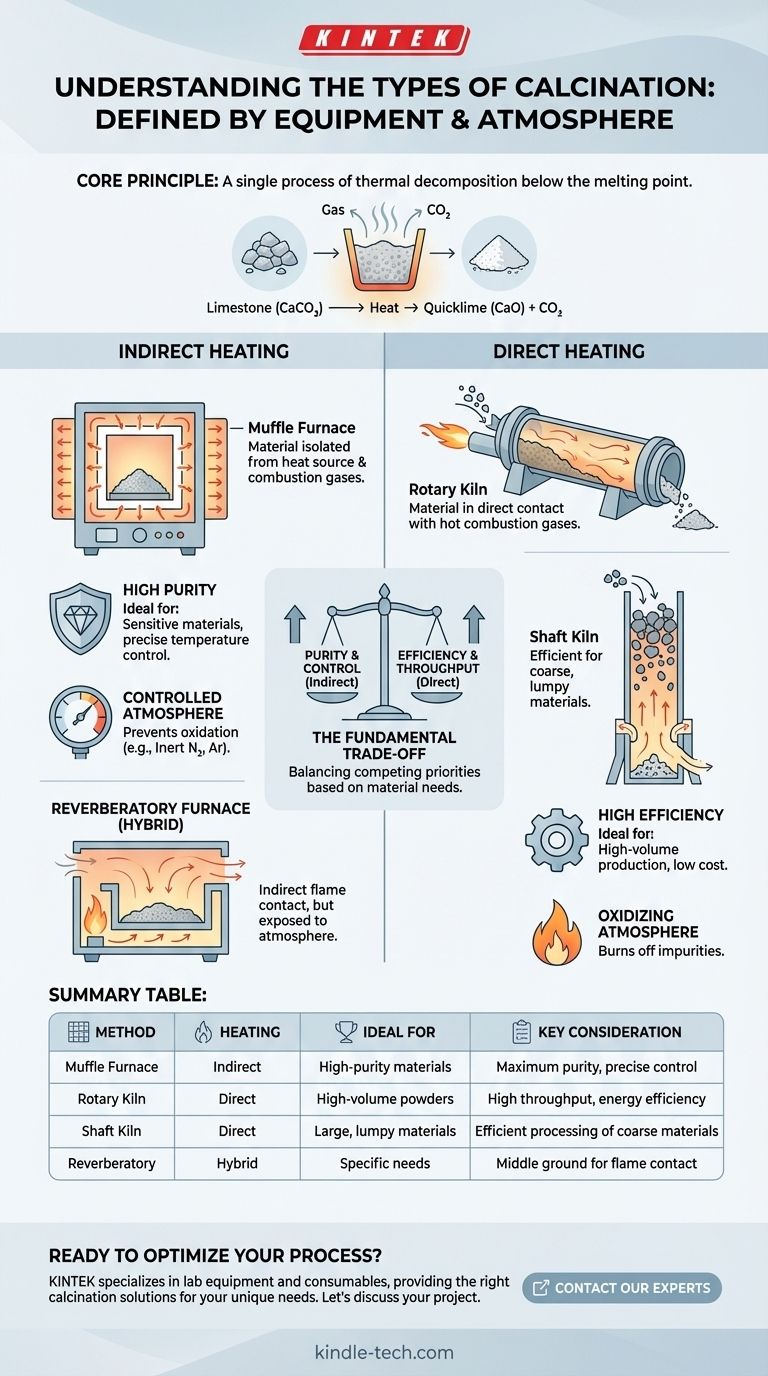

À la base, la calcination est un seul processus de décomposition thermique. Les différents « types » ne sont pas des réactions chimiques distinctes, mais sont plutôt définis par l'équipement et l'atmosphère utilisés, qui sont choisis en fonction du matériau traité et des propriétés finales souhaitées. La distinction la plus fondamentale est entre le chauffage direct, où le matériau entre en contact avec les gaz de combustion, et le chauffage indirect, où il est isolé.

Le choix de la méthode de calcination est une décision d'ingénierie critique. Il repose sur un compromis fondamental entre l'efficacité énergétique du chauffage direct et la pureté du matériau et le contrôle du processus offerts par le chauffage indirect.

Qu'est-ce que la calcination ? Une définition fondamentale

La calcination est un processus de traitement thermique appliqué aux minerais et autres matériaux solides pour provoquer une décomposition thermique, une transition de phase ou l'élimination d'une fraction volatile. Le processus est toujours effectué à des températures inférieures au point de fusion du matériau.

L'exemple classique : de la pierre à chaux à la chaux vive

L'illustration la plus courante de la calcination est la production de chaux vive à partir de pierre à chaux.

Lorsque la pierre à chaux (carbonate de calcium, CaCO₃) est chauffée à une température élevée (environ 825°C ou 1517°F), elle se décompose. Elle libère du dioxyde de carbone (CO₂) gazeux, laissant derrière elle de l'oxyde de calcium (CaO), communément appelé chaux vive. Cette chaux résultante est souvent sous une forme facilement pulvérisable.

Classification de la calcination : Équipement et méthode de chauffage

Le « type » de calcination est mieux compris par le four ou la cornue utilisés. Ce choix est dicté par la sensibilité du matériau à la contamination et l'échelle de production requise.

Calcination à chauffage indirect (Fours à moufle)

Dans un système à chauffage indirect, le matériau traité est physiquement séparé de la source de chaleur et de ses gaz de combustion. Imaginez cela comme la cuisson de quelque chose dans un plat couvert placé à l'intérieur d'un four plus grand.

Le matériau repose à l'intérieur d'une chambre, ou moufle, qui est ensuite chauffée de l'extérieur. Cette méthode empêche la contamination par le combustible ou les sous-produits de combustion, ce qui la rend idéale pour les applications de haute pureté.

Calcination à chauffage direct (Fours rotatifs et fours à cuve)

Dans un système à chauffage direct, le matériau entre en contact direct avec les gaz chauds de la flamme de combustion. C'est plus efficace thermiquement, mais risque de contaminer le matériau.

Les fours rotatifs sont de grands cylindres rotatifs utilisés pour le traitement continu des poudres et des matériaux granulaires. Les fours à cuve (ou fours verticaux) sont des chambres verticales où le matériau sous forme de morceaux est introduit par le haut et chauffé par les gaz chauds montants pendant qu'il descend.

Fours à réverbère : Une approche hybride

Un four à réverbère est un type de système de chauffage direct où le combustible est brûlé dans une zone séparée. La flamme et les gaz chauds passent sur le matériau et sont rayonnés depuis le toit du four.

Bien que le matériau soit exposé à l'atmosphère de combustion, il n'entre pas en contact direct avec la flamme elle-même. Cela offre un juste milieu dans certaines applications.

Le rôle critique de l'atmosphère

Au-delà de la méthode de chauffage, l'atmosphère gazeuse à l'intérieur du calcineur est une variable critique qui peut définir le résultat du processus.

Atmosphères oxydantes

Une atmosphère riche en oxygène (ou air) est utilisée pour brûler les impuretés organiques ou pour favoriser les réactions d'oxydation dans le matériau.

Atmosphères inertes

L'utilisation d'un gaz inerte comme l'azote ou l'argon empêche l'oxydation indésirable. Ceci est crucial lors de la calcination de métaux ou de composés sensibles qui seraient endommagés par la réaction avec l'oxygène à haute température.

Comprendre les compromis

Choisir une méthode de calcination ne consiste pas à trouver un seul « meilleur » type, mais à équilibrer des priorités concurrentes.

Pureté contre Efficacité

C'est le principal compromis. Le chauffage indirect (fours à moufle) offre une grande pureté mais est moins économe en énergie car la chaleur doit traverser les parois de la chambre. Le chauffage direct (fours rotatifs/à cuve) est très économe en énergie mais peut introduire des impuretés provenant du combustible et des gaz de combustion.

Contrôle de la température contre Débit

Les systèmes à chauffage indirect offrent généralement un contrôle de température plus précis, ce qui est vital pour les matériaux ayant une fenêtre de traitement étroite. Cependant, ce sont souvent des processus par lots ou à faible débit. Les fours rotatifs et à cuve à chauffage direct sont construits pour un débit continu et massif, ce qui en fait les bêtes de somme des industries comme la production de ciment et de chaux.

Défis de la manipulation des matériaux

La forme physique de la matière première dicte l'équipement. Les matériaux grossiers et en morceaux comme le minerai de pierre à chaux sont parfaitement adaptés aux fours à cuve. Les poudres fines ou les matériaux granulaires tomberaient à travers un four à cuve et sont donc traités dans des fours rotatifs.

Choisir la bonne méthode de calcination

Votre choix de méthode de calcination doit correspondre directement aux exigences de votre matériau et à vos objectifs de production.

- Si votre priorité principale est la pureté maximale du matériau : Vous devez utiliser un système à chauffage indirect, comme un four à moufle, pour isoler votre matériau des contaminants.

- Si votre priorité principale est la production à grand volume et à faible coût : Un système à chauffage direct, tel qu'un four rotatif ou à cuve, fournira l'efficacité énergétique et le débit nécessaires.

- Si votre priorité principale est le traitement de matières premières volumineuses et en morceaux : Un four vertical à cuve est la conception la plus efficace et la plus performante pour cette tâche.

- Si votre priorité principale est d'empêcher l'oxydation d'un matériau sensible : Vous devez vous assurer que le four peut fonctionner avec une atmosphère inerte contrôlée, quelle que soit la méthode de chauffage.

En fin de compte, une calcination efficace dépend de l'adéquation de la technologie de processus aux besoins chimiques et physiques spécifiques de votre matériau.

Tableau récapitulatif :

| Méthode | Type de chauffage | Idéal pour | Considération clé |

|---|---|---|---|

| Four à moufle | Indirect | Matériaux de haute pureté, composés sensibles | Pureté maximale, contrôle précis de la température |

| Four rotatif | Direct | Poudres et granulés à haut volume | Débit élevé, efficacité énergétique |

| Four à cuve | Direct | Matières premières volumineuses et en morceaux (ex : minerai de pierre à chaux) | Traitement efficace des matériaux grossiers |

| Four à réverbère | Direct (Hybride) | Applications nécessitant un contact indirect avec la flamme | Juste milieu pour des besoins matériels spécifiques |

Prêt à optimiser votre processus de calcination ?

Le choix du bon équipement de calcination est essentiel pour obtenir les propriétés matérielles souhaitées, que votre priorité soit la pureté ultime, le volume de production maximal ou un contrôle précis de l'atmosphère.

KINTEK se spécialise dans l'équipement de laboratoire et les consommables, fournissant les bonnes solutions de calcination pour les besoins uniques de votre laboratoire. Nous pouvons vous aider à naviguer dans les compromis entre efficacité et pureté pour sélectionner le four parfait pour votre application.

Discutons de votre projet. Contactez nos experts dès aujourd'hui pour trouver le système de calcination qui fera progresser votre recherche et développement.

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- La calcination est-elle un processus de combustion ? Découvrez les différences clés dans le traitement thermique

- Quels sont les facteurs qui affectent la pyrolyse ? Maîtriser la température, la matière première et le contrôle du processus

- La pyrolyse provoque-t-elle de la pollution ? Comment l'exploiter pour l'énergie propre et la réduction des déchets

- Quelle est la composition du gaz de pyrolyse de la biomasse ? Un guide sur sa composition et sa valeur énergétique

- Quel est le retour sur investissement (RCI) du biochar ? Libérez la vraie valeur des crédits carbone et de la santé des sols

- Quelle est l'efficacité de la pyrolyse de la biomasse ? Maximiser les rendements en bio-huile, biochar et syngaz

- Quels sont les produits gazeux de la pyrolyse ? Comprendre le gaz de synthèse pour un processus autosuffisant

- Quels sont les différents types de pyrolyse ? Comparez les méthodes pour optimiser votre rendement en biochar, bio-huile ou syngaz.