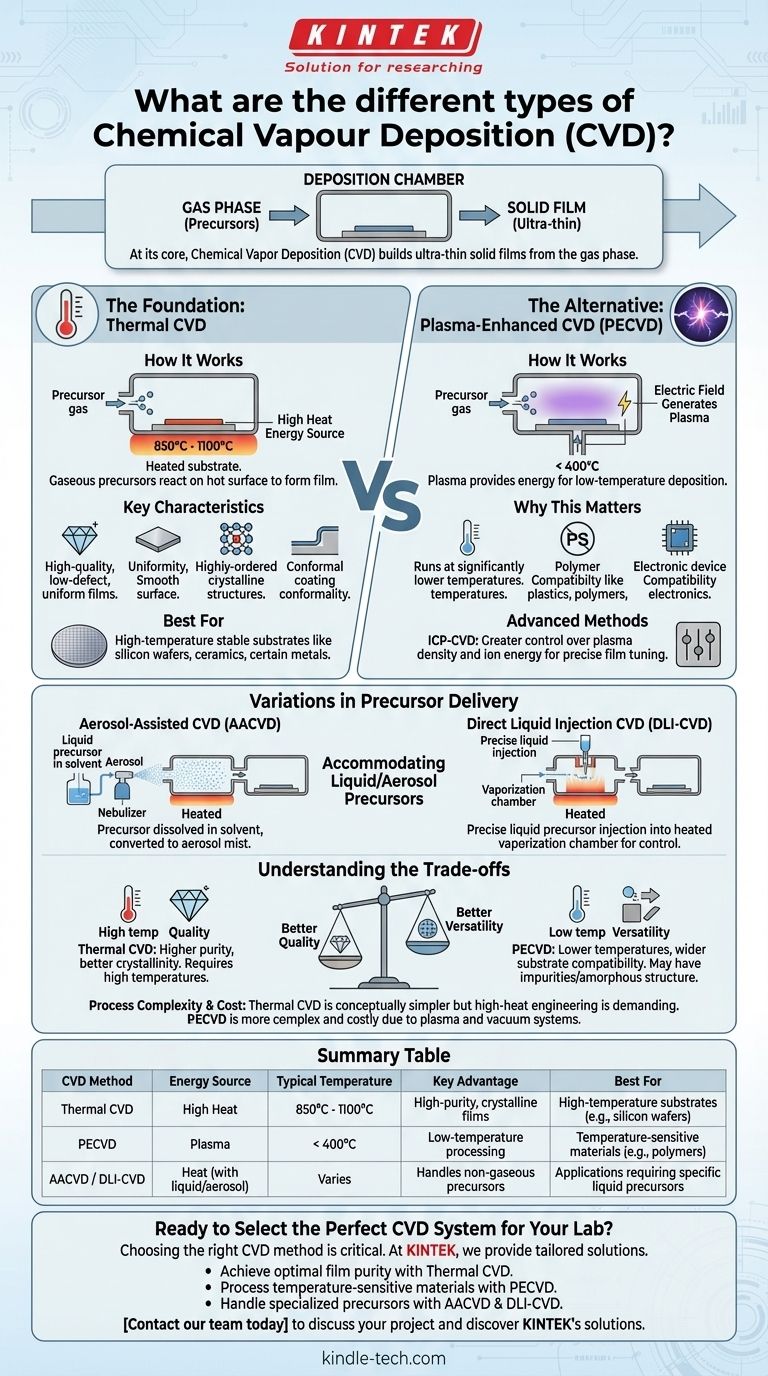

À la base, le dépôt chimique en phase vapeur (CVD) est un procédé de construction de films solides ultra-minces à partir de la phase gazeuse. Les différents types de CVD se distinguent principalement par la source d'énergie utilisée pour piloter la réaction chimique — le plus souvent une chaleur élevée (CVD thermique) ou un plasma riche en énergie (CVD assisté par plasma). D'autres variations se concentrent sur l'adaptation à différents précurseurs chimiques, tels que ceux délivrés sous forme liquide ou d'aérosol.

L'existence de différentes méthodes de CVD repose sur un compromis fondamental. Vous devez choisir entre les films de haute qualité produits par des procédés à haute température et la polyvalence des procédés à plus basse température, assistés par plasma, nécessaires pour les matériaux sensibles.

La Fondation : Le CVD Thermique

Comment cela fonctionne

Le CVD thermique est la forme classique du procédé. Un substrat est placé dans une chambre et chauffé à une température très élevée, généralement entre 850°C et 1100°C. Des précurseurs chimiques gazeux sont ensuite introduits, qui réagissent ou se décomposent sur la surface chaude pour former un film solide et mince.

Caractéristiques Clés

Cette méthode est réputée pour produire des films de haute qualité avec un faible nombre de défauts et une excellente uniformité. Sa capacité à créer des structures cristallines hautement ordonnées en fait une approche de premier plan pour la fabrication de matériaux avancés comme le graphène pour l'électronique haute performance. Les films résultants sont également hautement conformes, ce qui signifie qu'ils recouvrent la surface sous-jacente uniformément, quelle que soit sa topographie.

L'Alternative : Le CVD Assisté par Plasma (PECVD)

Le Rôle du Plasma

Le PECVD a été développé pour surmonter la principale limitation du CVD thermique : son besoin de chaleur extrême. Au lieu de dépendre uniquement de la température, le PECVD utilise un champ électrique pour générer un plasma, un gaz ionisé contenant des particules très énergétiques.

Pourquoi c'est Important

Ce plasma fournit l'énergie nécessaire pour décomposer les gaz précurseurs et piloter la réaction de dépôt. Par conséquent, le procédé peut fonctionner à des températures nettement plus basses, souvent inférieures à 400°C. Cela rend le PECVD essentiel pour déposer des films sur des substrats qui ne peuvent pas supporter une chaleur élevée, tels que les plastiques, les polymères et les dispositifs électroniques entièrement assemblés.

Méthodes de Plasma Avancées

Des techniques plus avancées comme le CVD à Plasma à Couplage Inductif (ICP-CVD) offrent un contrôle encore plus grand sur la densité du plasma et l'énergie des ions. Cela donne aux ingénieurs une capacité de réglage plus précise des propriétés du film final.

Variations dans la Délivrance des Précurseurs

CVD Assisté par Aérosol (AACVD)

Certains précurseurs chimiques ne sont pas facilement transformés en gaz. L'AACVD résout ce problème en dissolvant le précurseur dans un solvant et en générant une fine brume, ou aérosol. Cet aérosol est ensuite transporté dans la chambre de dépôt, où il se vaporise près du substrat chaud pour libérer le produit chimique pour le dépôt.

CVD à Injection Directe de Liquide (DLI-CVD)

Similaire à l'AACVD, le DLI-CVD est conçu pour les précurseurs liquides. Dans cette méthode, une quantité précise de précurseur liquide est injectée dans une chambre de vaporisation chauffée. Cette technique offre un excellent contrôle sur le flux de matériau, ce qui est essentiel pour une croissance de film constante et reproductible.

Comprendre les Compromis

Température vs. Qualité du Film

C'est le compromis le plus critique en CVD. Les températures élevées du CVD thermique produisent généralement des films avec une pureté et une cristallinité supérieures. Étant donné que le PECVD fonctionne à des températures plus basses, ses films peuvent parfois contenir des impuretés (comme l'hydrogène provenant des gaz précurseurs) ou avoir une structure amorphe moins ordonnée.

Compatibilité des Substrats

L'avantage déterminant du PECVD est sa compatibilité avec une large gamme de matériaux. La chaleur élevée du CVD thermique limite sévèrement son utilisation aux substrats thermiquement stables, tels que les wafers de silicium, les céramiques ou certains métaux.

Complexité et Coût du Processus

Les systèmes de CVD thermique sont conceptuellement plus simples, mais l'ingénierie requise pour un fonctionnement sûr à haute température est exigeante. Les systèmes PECVD sont plus complexes en raison de la nécessité de générer du plasma, des systèmes de vide et des sources d'alimentation radiofréquence (RF), ce qui peut augmenter les coûts d'équipement et d'exploitation.

Faire le Bon Choix pour Votre Objectif

La sélection de la méthode CVD correcte nécessite une compréhension claire de votre objectif principal.

- Si votre objectif principal est la pureté et la cristallinité du film les plus élevées possibles : Commencez par le CVD thermique, en supposant que votre substrat puisse tolérer des températures dépassant souvent 800°C.

- Si votre objectif principal est de déposer des films sur des matériaux sensibles à la température (comme les polymères ou les appareils électroniques terminés) : Le PECVD est le choix essentiel, car il utilise le plasma pour contourner la nécessité d'une chaleur extrême.

- Si votre objectif principal est d'utiliser un précurseur liquide ou à faible volatilité spécifique : Étudiez les systèmes spécialisés comme l'AACVD ou le DLI-CVD conçus pour les sources chimiques non gazeuses.

Comprendre ces distinctions fondamentales vous permet de sélectionner la méthode CVD précise qui correspond à votre matériau, votre substrat et vos exigences de performance.

Tableau Récapitulatif :

| Méthode CVD | Source d'Énergie | Température Typique | Avantage Clé | Idéal Pour |

|---|---|---|---|---|

| CVD Thermique | Chaleur Élevée | 850°C - 1100°C | Films cristallins de haute pureté | Substrats à haute température (ex. : wafers de silicium) |

| PECVD | Plasma | < 400°C | Traitement à basse température | Matériaux sensibles à la température (ex. : polymères) |

| AACVD / DLI-CVD | Chaleur (avec précurseur liquide/aérosol) | Variable | Gère les précurseurs non gazeux | Applications nécessitant des précurseurs liquides spécifiques |

Prêt à Sélectionner le Système CVD Parfait pour Votre Laboratoire ?

Choisir la bonne méthode de dépôt chimique en phase vapeur est essentiel pour obtenir la qualité de film et la compatibilité des substrats souhaitées. Chez KINTEK, nous nous spécialisons dans la fourniture de solutions d'équipement de laboratoire sur mesure pour tous vos besoins de dépôt.

Nous vous aidons à :

- Atteindre une pureté et une cristallinité de film optimales avec nos systèmes de CVD thermique

- Traiter efficacement les matériaux sensibles à la température avec nos équipements de CVD assisté par plasma

- Gérer les précurseurs spécialisés avec nos solutions AACVD et DLI-CVD

Nos experts travailleront avec vous pour identifier la méthode CVD idéale pour votre application spécifique, vos matériaux et vos exigences de performance.

Contactez notre équipe dès aujourd'hui pour discuter de votre projet et découvrir comment les solutions CVD de KINTEK peuvent faire progresser votre recherche et développement.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt