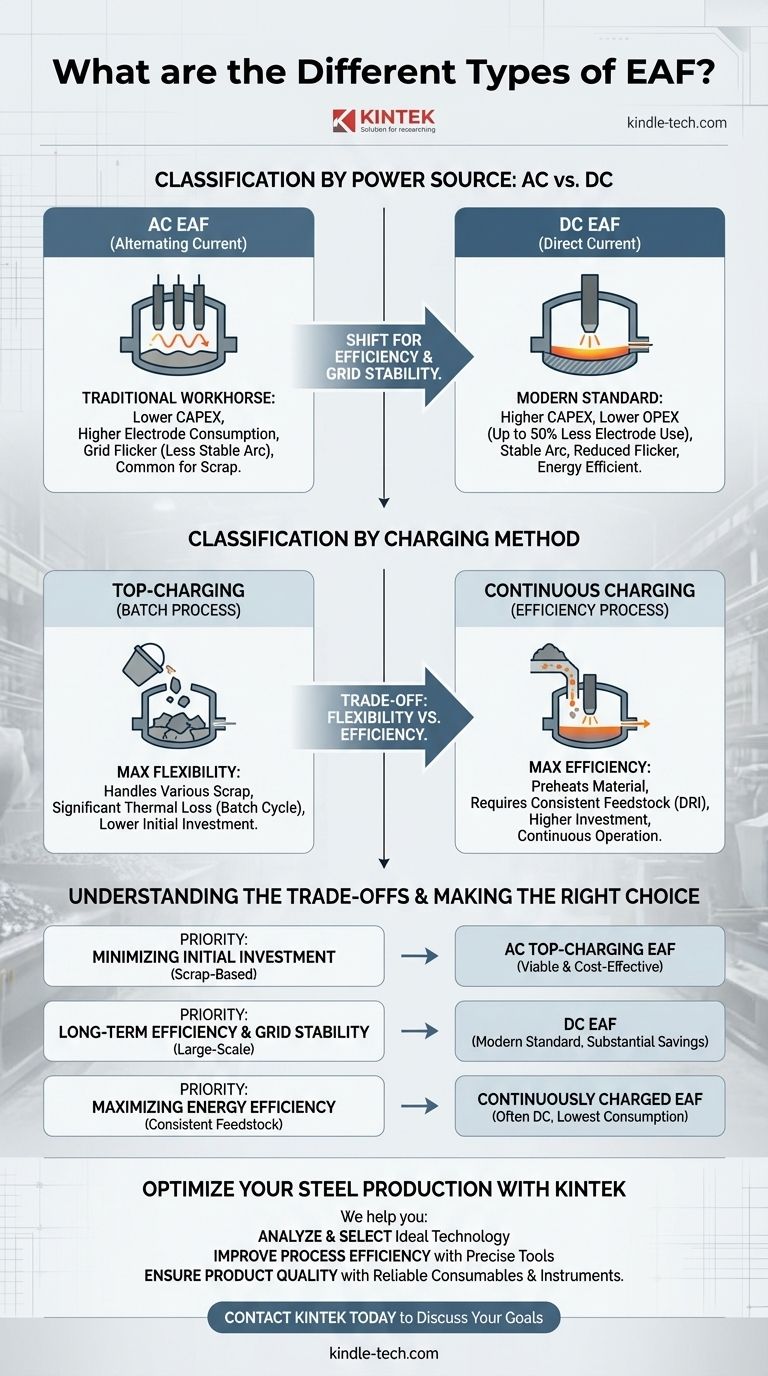

Les principaux types de fours à arc électrique (FAE) sont classés selon deux caractéristiques fondamentales : leur source d'alimentation électrique et leur méthode de chargement des matières premières. Bien qu'il existe d'autres variations, la distinction la plus significative se fait entre les fours à courant alternatif (CA) et à courant continu (CC), ce qui détermine tout, de l'efficacité opérationnelle à l'impact environnemental.

L'évolution fondamentale de la technologie des FAE a été le passage des fours CA traditionnels aux fours CC plus modernes. Ce changement reflète une orientation stratégique vers une plus grande efficacité énergétique, des coûts d'exploitation réduits et un impact moindre sur le réseau électrique.

Classification par source d'alimentation : CA vs. CC

Le choix entre une alimentation CA et CC est le différenciateur le plus critique dans la conception des FAE. Il modifie fondamentalement le fonctionnement, la structure des coûts et les performances du four.

Le cheval de bataille traditionnel : FAE CA

Un FAE à courant alternatif (CA) est la conception classique et historiquement le type le plus courant. Il fonctionne à l'aide d'une alimentation CA triphasée connectée à trois électrodes en graphite distinctes.

Ces électrodes sont abaissées dans le four, et le puissant courant forme des arcs entre les électrodes et à travers la charge métallique, générant une chaleur intense pour la fusion.

La nature de l'alimentation CA crée un arc moins stable, entraînant plus de bruit électrique, ou "scintillement", sur le réseau électrique. Cela peut être un problème important pour les fournisseurs de services publics locaux.

La norme moderne : FAE CC

Un FAE à courant continu (CC) représente une avancée technologique majeure. Il utilise généralement une seule grande électrode en graphite comme cathode.

Le circuit est complété par un fond de four conducteur, qui agit comme anode. Cette configuration crée un arc unique, très stable et focalisé entre l'électrode centrale et le bain de métal en fusion.

Cette stabilité entraîne des avantages significatifs, notamment une consommation d'électrodes en graphite jusqu'à 50 % inférieure, une réduction du scintillement électrique et souvent une consommation d'énergie plus faible par tonne d'acier produite.

Classification par méthode de chargement

La manière dont les matières premières sont introduites dans le four définit son flux de processus et a un impact majeur sur l'efficacité énergétique.

Chargement par le haut (le processus par lots)

Le chargement par le haut est la méthode la plus courante, en particulier pour les fours traitant la ferraille d'acier. Le toit entier du four pivote, et un grand "godet" dépose une charge complète de ferraille dans la cuve.

Cette méthode définit le FAE comme un processus par lots. Un lot de ferraille est chargé, fondu, affiné, puis coulé avant que le cycle ne recommence.

Bien que très flexible pour manipuler divers types et tailles de ferraille, cette méthode perd une énergie thermique significative chaque fois que le toit est ouvert pour le chargement.

Chargement continu (le processus d'efficacité)

Les méthodes de chargement continu sont conçues pour améliorer l'efficacité énergétique en utilisant les gaz chauds du four pour préchauffer les matières premières entrantes.

Les fours utilisant des systèmes comme Consteel ou un four à puits alimentent en continu des matériaux, tels que le fer réduit direct (DRI) ou la ferraille, dans une zone de préchauffage avant qu'ils n'entrent dans la cuve principale du four.

Cette approche transforme le FAE en une opération plus continue et stable. Elle réduit considérablement la consommation d'énergie et est idéale pour les opérations avec une matière première constante et uniforme.

Comprendre les compromis

Choisir un type de FAE ne consiste pas à sélectionner la "meilleure" technologie dans l'absolu, mais à équilibrer les coûts d'investissement, les coûts d'exploitation et les objectifs stratégiques.

FAE CA : CAPEX inférieur, OPEX supérieur

L'avantage principal d'un four CA est son coût d'investissement initial (CAPEX) inférieur. Les systèmes électriques sont plus simples et moins chers que leurs homologues CC.

Cependant, ils ont généralement des coûts d'exploitation (OPEX) à long terme plus élevés en raison d'une plus grande consommation d'électrodes et de la nécessité potentielle d'équipements coûteux de compensation du scintillement.

FAE CC : CAPEX supérieur, OPEX inférieur

Les fours CC nécessitent un système d'alimentation plus complexe et plus coûteux, y compris de grands redresseurs pour convertir le CA en CC, ce qui entraîne un investissement initial plus élevé.

Ces coûts sont souvent justifiés par un coût total de possession inférieur. Les économies significatives sur les électrodes, l'énergie et l'usure du revêtement réfractaire peuvent offrir un solide retour sur l'investissement initial sur la durée de vie du four.

Par lots vs. Continu : Flexibilité vs. Efficacité

Le chargement par le haut offre une flexibilité maximale pour traiter une grande variété de matériaux de ferraille, ce qui est crucial sur un marché de la ferraille volatile. Cela se fait au détriment de l'efficacité thermique.

Les systèmes de chargement continu sont beaucoup plus économes en énergie mais sont moins flexibles. Ils fonctionnent mieux avec une matière première constante et connue et représentent un investissement initial plus élevé en raison de leur complexité.

Faire le bon choix pour votre exploitation

La configuration idéale du FAE dépend entièrement de vos priorités opérationnelles, du capital disponible aux objectifs d'efficacité à long terme.

- Si votre objectif principal est de minimiser l'investissement initial pour une opération basée sur la ferraille : Un FAE CA à chargement par le haut reste un choix viable et rentable.

- Si votre objectif principal est l'efficacité opérationnelle à long terme et la stabilité du réseau : Un FAE CC est la norme moderne, offrant des économies substantielles sur les électrodes et l'énergie pour la production à grande échelle.

- Si votre objectif principal est de maximiser l'efficacité énergétique avec une matière première constante (comme le DRI) : Un FAE à chargement continu, souvent en configuration CC, offre la consommation d'énergie la plus faible et la productivité la plus élevée.

Comprendre ces classifications fondamentales vous permet d'aligner la technologie du four avec le modèle opérationnel et économique qui correspond le mieux à vos objectifs stratégiques.

Tableau récapitulatif :

| Classification | Type | Caractéristiques clés | Idéal pour |

|---|---|---|---|

| Source d'alimentation | FAE CA | CAPEX inférieur, consommation d'électrodes plus élevée, scintillement du réseau | Minimiser l'investissement initial, opérations basées sur la ferraille |

| FAE CC | CAPEX supérieur, OPEX inférieur (jusqu'à 50 % de consommation d'électrodes en moins), arc stable | Efficacité à long terme, production à grande échelle, stabilité du réseau | |

| Méthode de chargement | Chargement par le haut (par lots) | Grande flexibilité pour diverses ferrailles, pertes thermiques importantes | Opérations nécessitant une flexibilité des matières premières |

| Chargement continu | Haute efficacité énergétique, préchauffe le matériau, nécessite une matière première constante | Maximiser l'efficacité avec des matériaux constants comme le DRI |

Prêt à optimiser votre production d'acier ?

Choisir le bon four à arc électrique est essentiel pour votre efficacité opérationnelle et votre rentabilité. Les experts de KINTEK sont spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables pour soutenir les processus de recherche, de développement et de contrôle qualité pour l'industrie sidérurgique.

Nous vous aidons à :

- Analyser et sélectionner la technologie de four idéale pour vos besoins spécifiques.

- Améliorer l'efficacité des processus avec des outils de mesure et de contrôle précis.

- Assurer la qualité des produits avec des consommables fiables et des instruments d'analyse.

Laissez l'expertise de KINTEK en solutions de laboratoire renforcer votre prise de décision et améliorer vos capacités de production.

Contactez notre équipe dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de laboratoire et de production.

Guide Visuel

Produits associés

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four tubulaire de laboratoire en quartz à 1700℃ avec four tubulaire en tube d'alumine

- Four de laboratoire vertical à tube de quartz Four tubulaire

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus

- Quel matériau pour les tubes de four ? Choisir le bon matériau pour un succès à haute température

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Quelle est la température élevée d'un four tubulaire ? Débloquez le bon modèle pour votre application

- Quels sont les avantages d'un four tubulaire ? Obtenez un contrôle supérieur de la température et de l'atmosphère