En bref, les fours à haute température sont principalement classés selon la conception de leur chambre (comme les fours à moufle ou tubulaires), leur méthode de chauffage (telle que la résistance ou l'induction) et le type de contrôle atmosphérique qu'ils offrent (air, gaz inerte ou vide). Bien qu'il existe des dizaines de modèles spécifiques, ces caractéristiques fondamentales sont ce qui les distingue les uns des autres pour les applications techniques.

Le facteur le plus critique dans le choix d'un four à haute température n'est pas son nom, mais sa capacité à répondre à vos exigences de processus spécifiques. Le choix se résume toujours à un compromis entre la température, la taille de l'échantillon, le contrôle atmosphérique et le coût.

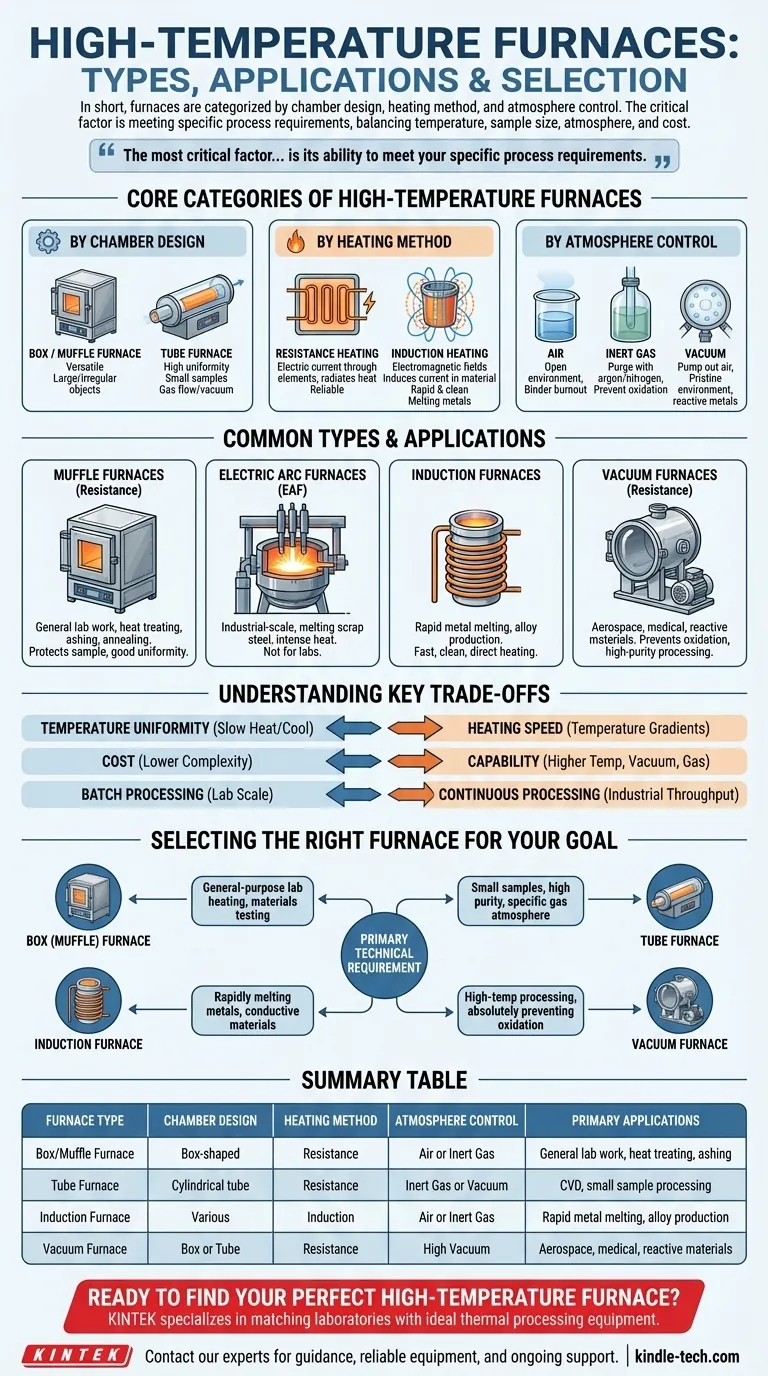

Catégories principales de fours à haute température

Pour vraiment comprendre le paysage, il est préférable de considérer les fours en termes de leurs principes de conception fondamentaux plutôt que d'une longue liste de noms. Les principaux éléments de différenciation sont la forme de la chambre, la manière dont elle génère de la chaleur et la manière dont elle contrôle l'atmosphère interne.

Par conception de chambre : à moufle vs. tubulaire

Les fours à moufle, également connus sous le nom de fours à chambre, sont dotés d'une chambre de forme cubique. Cette conception est très polyvalente et idéale pour les travaux de laboratoire à usage général, le traitement thermique ou la cuisson d'objets plus grands ou de forme irrégulière.

Les fours tubulaires utilisent un tube cylindrique (souvent en céramique ou en quartz) comme chambre. Cette configuration excelle à obtenir une uniformité de température élevée pour les petits échantillons et est la norme pour les processus nécessitant un flux de gaz contrôlé ou un vide, comme le dépôt chimique en phase vapeur (CVD).

Par méthode de chauffage : à résistance vs. à induction

La plupart des fours de laboratoire et industriels courants sont des fours à résistance. Ils fonctionnent en faisant passer un courant électrique à travers des éléments chauffants à haute résistance entourant la chambre, qui deviennent incandescents et rayonnent de la chaleur. Il s'agit d'une technologie fiable et bien comprise.

Les fours à induction fonctionnent sur un principe complètement différent. Ils utilisent de puissants champs électromagnétiques pour induire directement un courant électrique dans le matériau conducteur lui-même, le faisant chauffer rapidement de l'intérieur vers l'extérieur. Cette méthode est exceptionnellement rapide et propre, ce qui la rend idéale pour la fusion des métaux.

Par contrôle d'atmosphère : air, gaz inerte et vide

Les fours les plus simples fonctionnent à l'air ambiant. Ceux-ci sont suffisants pour des processus comme l'élimination des liants ou les essais de matériaux simples où l'oxydation n'est pas une préoccupation.

Pour les matériaux sensibles à l'oxygène à haute température, un four doit offrir un contrôle d'atmosphère. Cela permet de purger l'air et de le remplacer par un gaz inerte comme l'argon ou l'azote, empêchant l'oxydation et les réactions chimiques indésirables.

Les fours sous vide représentent le plus haut niveau de contrôle atmosphérique. En pompant presque tout l'air, ils créent un environnement immaculé essentiel pour le traitement des métaux hautement réactifs, le frittage de céramiques avancées et le brasage de haute pureté.

Types de fours courants et leurs applications

Les catégories principales étant comprises, nous pouvons maintenant replacer les types de fours plus spécifiques dans leur contexte.

Fours à moufle (chauffage par résistance)

Ce sont les bêtes de somme du laboratoire. Le "moufle" est une chambre intérieure qui protège l'échantillon du contact direct avec les éléments chauffants, assurant une meilleure uniformité de température et prévenant la contamination. Ils sont utilisés pour tout, de l'incinération d'échantillons biologiques au recuit de pièces en acier.

Fours à arc électrique (FAE)

Ce sont des mastodontes à l'échelle industrielle utilisés principalement pour la fusion de la ferraille d'acier. Ils utilisent un arc électrique de haute puissance entre des électrodes pour générer une chaleur intense, capable de faire fondre des tonnes de métal à la fois. On ne les trouve généralement pas en laboratoire.

Fours à induction

Utilisés pour la fusion des métaux avec une vitesse et une pureté exceptionnelles, les fours à induction sont courants dans les fonderies et la production d'alliages spéciaux. Parce qu'ils chauffent directement le matériau, il y a moins de risque de contamination par les parois du four ou les éléments chauffants.

Fours sous vide

Comme discuté, ce sont des systèmes spécialisés pour les processus de grande valeur. Leur capacité à prévenir l'oxydation les rend critiques dans les industries aérospatiale, médicale et électronique pour des applications comme le traitement thermique des alliages de titane ou le frittage du carbure de tungstène.

Comprendre les compromis clés

Choisir un four implique d'équilibrer des priorités concurrentes. Il n'y a pas de "meilleur" type unique ; il n'y a que la meilleure adéquation à votre objectif et à votre budget.

Uniformité de la température vs. vitesse de chauffage

Un four à moufle bien isolé avec des éléments chauffants sur tous les côtés offre une excellente uniformité de la température dans la chambre. Cependant, il chauffera et refroidira lentement. Inversement, un four à induction offre une incroyable vitesse de chauffage mais peut créer des gradients de température au sein du matériau.

Coût vs. capacité

Un simple four à moufle à atmosphère d'air est relativement peu coûteux. À mesure que vous ajoutez des capacités – des températures maximales plus élevées, des collecteurs de gaz ou des systèmes de pompage à vide poussé – la complexité et le coût augmentent considérablement. Un four à vide poussé peut facilement coûter dix fois plus cher qu'un four à moufle de base de même taille.

Traitement par lots vs. continu

La plupart des fours de laboratoire (à moufle, tubulaires) sont des fours par lots, où vous chargez un échantillon, exécutez un cycle et le déchargez. Pour la production industrielle, des fours continus comme les fours à bande transporteuse, à sole à rouleaux ou à poussoir sont utilisés pour traiter un flux constant de matériaux, augmentant le débit.

Choisir le bon four pour votre objectif

Basez votre décision sur l'exigence technique principale de votre travail.

- Si votre objectif principal est le chauffage de laboratoire à usage général ou les essais de matériaux : Un four à moufle offre la meilleure combinaison de polyvalence, de fiabilité et de rentabilité.

- Si votre objectif principal est le traitement de petits échantillons avec une grande pureté ou une atmosphère gazeuse spécifique : Un four tubulaire offre un contrôle atmosphérique supérieur et une uniformité de température pour cette échelle.

- Si votre objectif principal est la fusion rapide de métaux ou d'autres matériaux conducteurs : Un four à induction est la technologie la plus efficace et la plus rapide pour le travail.

- Si votre objectif principal est le traitement à haute température tout en empêchant absolument l'oxydation : Un four sous vide est l'outil nécessaire, malgré son coût et sa complexité plus élevés.

En fin de compte, le bon four est celui dont les capacités techniques correspondent précisément à votre objectif de processus.

Tableau récapitulatif :

| Type de four | Conception de la chambre | Méthode de chauffage | Contrôle de l'atmosphère | Applications principales |

|---|---|---|---|---|

| Four à moufle/chambre | Forme cubique | Résistance | Air ou gaz inerte | Travaux de laboratoire généraux, traitement thermique, incinération |

| Four tubulaire | Tube cylindrique | Résistance | Gaz inerte ou vide | CVD, traitement de petits échantillons |

| Four à induction | Divers | Induction | Air ou gaz inerte | Fusion rapide de métaux, production d'alliages |

| Four sous vide | Cubique ou tubulaire | Résistance | Vide poussé | Aérospatiale, médical, matériaux réactifs |

Prêt à trouver votre four à haute température idéal ?

Choisir le bon four est essentiel au succès de votre laboratoire. Un mauvais choix peut entraîner des résultats incohérents, un gaspillage de matériaux et des temps d'arrêt coûteux. KINTEK est spécialisé dans l'adéquation des laboratoires avec l'équipement idéal pour leurs besoins spécifiques en traitement thermique.

Nous fournissons :

- Conseils d'experts : Notre équipe vous aidera à naviguer entre les compromis entre l'uniformité de la température, la vitesse de chauffage, le contrôle de l'atmosphère et le coût.

- Équipement fiable : Des fours à moufle robustes pour le travail quotidien en laboratoire aux systèmes de vide avancés pour les applications de haute pureté.

- Support continu : Nous veillons à ce que votre four continue de fonctionner au mieux, maximisant ainsi l'efficacité de votre recherche et de votre production.

Ne laissez pas vos résultats au hasard. Contactez nos experts dès aujourd'hui pour une consultation personnalisée. Laissez KINTEK vous aider à sélectionner le four qui fera avancer votre innovation.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Qu'est-ce qu'une usine de pyrolyse ? Transformer les déchets en ressources précieuses

- Qu'est-ce que la gazéification par torche à plasma comme méthode d'élimination des déchets dangereux ? Convertir les déchets dangereux en énergie propre et en scories inertes

- Quelle est la différence entre le recuit et la trempe ? Maîtriser le traitement thermique pour des propriétés matérielles optimales

- Quel acier ne peut pas être trempé ? Comprendre le rôle du carbone et des structures austénitiques

- Quelle est la fonction d'un four de calcination dans la modification des zéolites ? Amélioration de l'adsorption d'ammonium pour la recherche en laboratoire

- Quelle est la fonction principale d'un four à réaction au sel fondu ? Amélioration de la modification de surface des composites carbone-carbone

- Comment un four de séchage sous vide contribue-t-il à la préparation de la cathode Na3V2(PO4)3 ? Optimiser les performances et la stabilité de la batterie

- Quel rôle joue un four de recuit sous vide poussé dans la préparation des revêtements de diffusion de platine ?