En bref, les principaux inconvénients d'un four à induction sans noyau sont son efficacité énergétique relativement faible et son absence totale de capacité d'affinage. Bien qu'il offre un excellent contrôle du processus et une grande flexibilité, il exige des matériaux de charge de haute qualité et consomme plus d'énergie par tonne de métal par rapport à des alternatives comme les fours à canal.

Un four à induction sans noyau privilégie la flexibilité opérationnelle par rapport à l'efficacité brute. Sa conception le rend idéal pour faire fondre une grande variété d'alliages, mais il nécessite un investissement important en infrastructure et impose des exigences strictes quant à la qualité de vos matières premières.

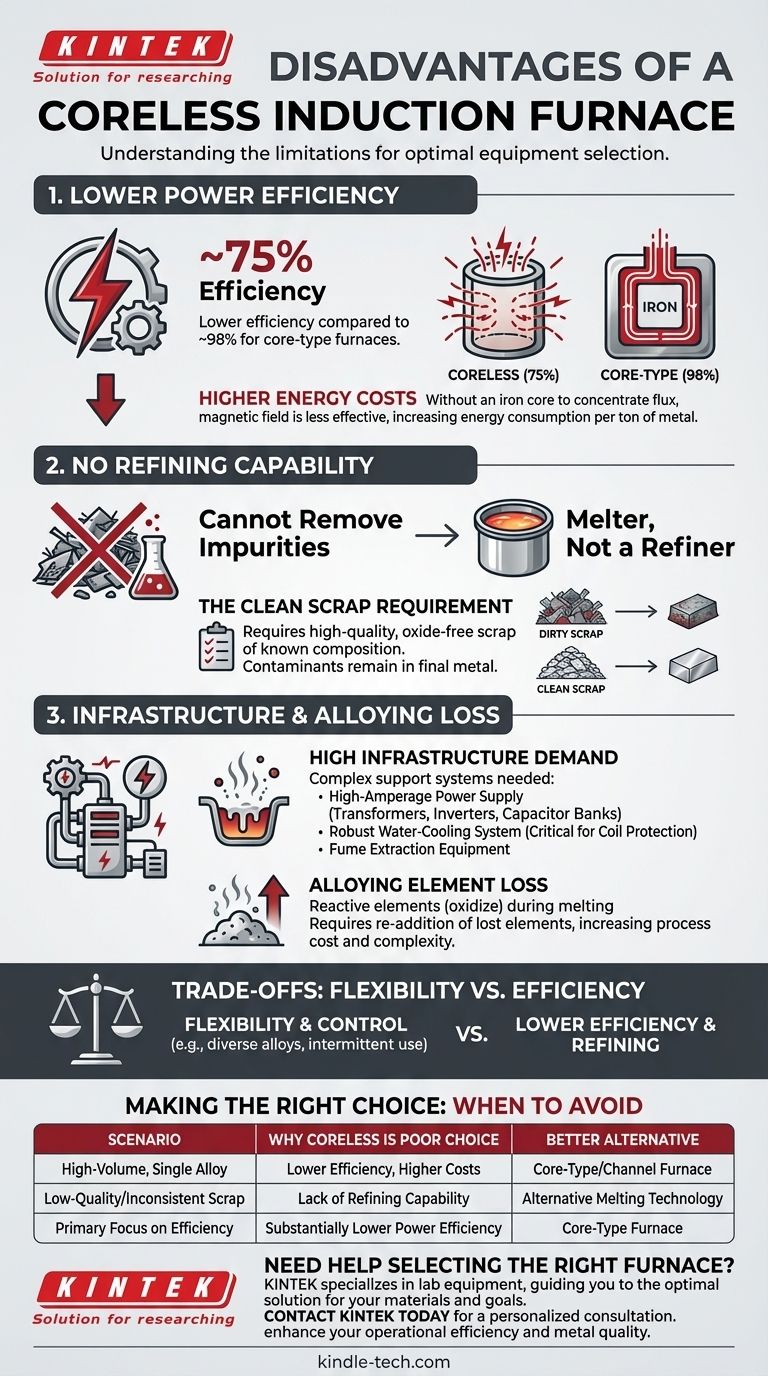

Le Défi de l'Efficacité Énergétique

L'un des inconvénients les plus importants du four sans noyau est sa consommation d'énergie. Sa conception est intrinsèquement moins efficace que les fours qui utilisent un noyau de fer pour guider le champ magnétique.

Comprendre la Perte d'Énergie

Un four sans noyau fonctionne en faisant passer un courant alternatif puissant à travers une bobine de cuivre, qui induit des courants de Foucault directement dans la charge métallique, générant de la chaleur. Sans noyau de fer central pour concentrer et diriger le flux magnétique, une partie du champ magnétique ne se couple pas avec le métal, ce qui entraîne une efficacité plus faible.

Les Chiffres de l'Efficacité

Cette conception entraîne généralement une efficacité énergétique d'environ 75 %. Bien qu'efficace, c'est nettement inférieur à un four à induction à noyau, qui peut atteindre des rendements allant jusqu'à 98 % en utilisant un noyau de fer pour créer une boucle magnétique fermée, similaire à un transformateur.

L'Incapacité d'Affiner les Matériaux

Un four à induction sans noyau est un appareil de fusion, pas un affinerie. C'est une limitation critique qui dicte l'intégralité de son flux de travail opérationnel et de sa stratégie d'approvisionnement en matériaux.

L'Exigence de « Ferraille Propre »

Les matériaux de charge doivent être exempts d'oxydes et de composition connue. Le four ne peut pas éliminer les impuretés comme l'excès de carbone, de phosphore ou de soufre. Tous les contaminants présents dans les matières premières resteront dans le métal en fusion final, compromettant sa qualité.

Perte d'Éléments d'Alliage

Pendant le processus de fusion, certains éléments d'alliage précieux et réactifs peuvent être perdus en raison de l'oxydation. Ces éléments doivent ensuite être mesurés et réintroduits dans la masse fondue pour satisfaire la spécification chimique finale, ce qui ajoute des coûts et de la complexité au processus.

Comprendre les Compromis : Flexibilité contre Efficacité

Les inconvénients d'un four sans noyau sont mieux compris comme des compromis pour ses principaux avantages : la flexibilité et le contrôle.

Pourquoi Choisir un Four Sans Noyau

Ces fours excellent dans les environnements qui nécessitent la fusion de divers grades d'acier, de fer et d'alliages non ferreux. Ils peuvent être démarrés et arrêtés relativement facilement, ce qui les rend idéaux pour les fonderies ayant des calendriers de production intermittents ou des gammes de produits diversifiées. L'action d'agitation vigoureuse, influencée par la puissance et la fréquence, assure également une excellente homogénéité thermique et chimique de la masse fondue.

Le Coût de la Complexité

Cette flexibilité s'accompagne de contraintes opérationnelles. Un four sans noyau nécessite un système de support complexe, comprenant :

- Une alimentation électrique dédiée à fort ampérage avec transformateurs, onduleurs et bancs de condensateurs pour fournir la fréquence correcte.

- Un système de refroidissement par eau robuste pour protéger la bobine de cuivre contre la surchauffe, un point de défaillance critique.

- Équipement d'extraction des fumées pour gérer les gaz dégagés pendant la fusion.

Faire le Bon Choix pour Votre Opération

Le choix de la bonne technologie de four dépend entièrement de vos objectifs de production spécifiques et de vos contraintes opérationnelles.

- Si votre objectif principal est la production continue à haut volume d'un seul alliage : Un four à noyau ou à canal est probablement plus rentable en raison de son efficacité énergétique supérieure.

- Si votre objectif principal est de faire fondre divers alliages ou d'opérer de manière intermittente : La flexibilité d'un four sans noyau l'emporte souvent sur son efficacité énergétique plus faible et en fait le meilleur choix.

- Si la qualité de vos matières premières est faible ou incohérente : Un four à induction sans noyau est un mauvais choix en raison de son manque de capacité d'affinage, et une technologie de fusion différente pourrait être nécessaire.

Comprendre ces limitations inhérentes garantit que vous choisissez un four qui correspond à votre réalité opérationnelle, et pas seulement à vos besoins de fusion.

Tableau Récapitulatif :

| Inconvénient | Impact Clé |

|---|---|

| Efficacité Énergétique Plus Faible | Efficacité d'environ 75 % contre 98 % pour les fours à noyau, entraînant des coûts énergétiques plus élevés par tonne de métal. |

| Absence de Capacité d'Affinage | Ne peut pas éliminer les impuretés ; nécessite de la ferraille propre de composition connue et de haute qualité. |

| Perte d'Éléments d'Alliage | Les éléments réactifs peuvent s'oxyder pendant la fusion, nécessitant un réajout et augmentant les coûts. |

| Demande d'Infrastructure Élevée | Nécessite des systèmes de support complexes comme des alimentations électriques haute puissance et un refroidissement par eau. |

Besoin d'aide pour choisir le bon four pour votre laboratoire ou votre fonderie ?

Chez KINTEK, nous sommes spécialisés dans l'équipement de laboratoire et les consommables, vous aidant à naviguer dans les compromis entre les technologies de fours. Que vous ayez besoin de la flexibilité d'un four sans noyau ou de l'efficacité d'un système à noyau pour vos applications de fusion en laboratoire, nos experts peuvent vous guider vers la solution optimale pour vos matériaux et objectifs de production spécifiques.

Contactez KINTEK dès aujourd'hui pour une consultation personnalisée et découvrez comment le bon équipement peut améliorer votre efficacité opérationnelle et la qualité de votre métal.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quel principe est utilisé pour générer de la chaleur dans un four de fusion par induction sous vide ? Obtenez une fusion de métaux propre et efficace

- Quels types de métaux sont généralement traités dans un four à induction sous vide ? Alliages de haute pureté pour applications critiques

- Comment fonctionne l'induction dans le vide ? Obtenez la fusion de métaux ultra-purs avec l'IMV

- Qu'est-ce que le VIM en métallurgie ? Un guide sur la fusion par induction sous vide pour les alliages haute performance

- Qu'est-ce que la méthode de fusion par induction sous vide ? Maîtriser la fusion de métaux de haute pureté pour les alliages avancés