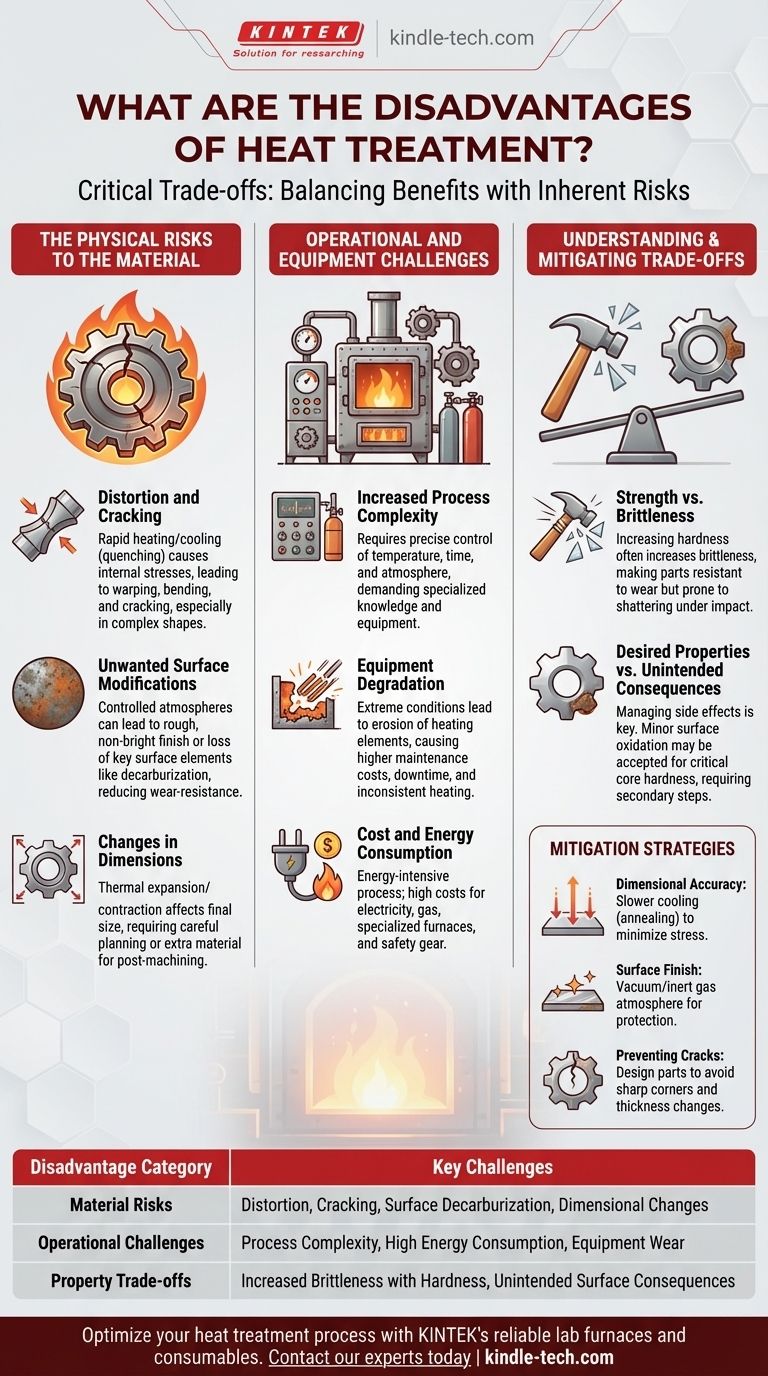

Bien qu'incroyablement bénéfique, le traitement thermique n'est pas un processus sans faille et introduit une série de compromis critiques. Les principaux inconvénients sont le risque de dommages physiques à la pièce, tels que la déformation, la fissuration et les changements de surface indésirables, ainsi qu'une complexité opérationnelle, un coût et une usure de l'équipement accrus.

Les inconvénients du traitement thermique ne sont pas des échecs du processus, mais des conséquences inhérentes à l'induction d'un changement structurel massif dans un matériau. Comprendre ces compromis est essentiel pour gérer le processus avec succès afin d'obtenir le résultat souhaité sans introduire de défauts inacceptables.

Les risques physiques pour le matériau

L'application de températures extrêmes modifie fondamentalement un matériau. Bien que l'objectif soit d'améliorer les propriétés, ce changement peut également se manifester de manière indésirable s'il n'est pas parfaitement contrôlé.

Risque de déformation et de fissuration

Le chauffage et le refroidissement rapides ou irréguliers sont les principales causes des contraintes internes.

Des processus comme la trempe, qui implique un refroidissement rapide dans un milieu liquide, sont très efficaces pour le durcissement mais soumettent la pièce à d'immenses contraintes. Cela peut entraîner une déformation, une courbure, voire une fissuration du matériau, en particulier dans les géométries complexes avec des sections épaisses et minces.

Modifications de surface indésirables

L'interaction entre la chaleur élevée et l'atmosphère environnante peut dégrader la surface du matériau.

Lors d'un traitement en atmosphère contrôlée, par exemple, la pièce peut présenter une surface rugueuse et non brillante. Plus grave encore, cela peut entraîner la perte d'éléments métalliques clés de la surface, comme la décarburation de l'acier, ce qui rend la surface plus douce et moins résistante à l'usure que prévu.

Changements dimensionnels

Tous les matériaux se dilatent lorsqu'ils sont chauffés et se contractent lorsqu'ils sont refroidis. Bien que prévisible, cela peut entraîner des dimensions finales qui dépassent les tolérances requises.

Cela nécessite une planification minutieuse et, dans certains cas, de laisser un surplus de matière sur la pièce pour une passe d'usinage finale après le traitement thermique, ajoutant une étape supplémentaire au processus de fabrication.

Défis opérationnels et liés à l'équipement

Au-delà de la pièce elle-même, le traitement thermique introduit des considérations logistiques et financières importantes. Ces facteurs contribuent au coût et à la complexité globaux de la fabrication.

Complexité accrue du processus

Un traitement thermique efficace est une science précise. Il exige un contrôle exact de la température, du temps et de la composition atmosphérique.

La gestion des gaz utilisés dans une atmosphère contrôlée, par exemple, présente des défis tant en termes d'utilisation que de récupération. Cette complexité nécessite des connaissances et des équipements spécialisés pour être exécutée correctement.

Dégradation de l'équipement

Les conditions extrêmes à l'intérieur d'un four ont un impact sur l'équipement lui-même.

Les références notent l'érosion des éléments chauffants électriques comme un problème important. Cela entraîne des coûts de maintenance plus élevés, des temps d'arrêt potentiels et un chauffage incohérent si le problème n'est pas résolu.

Coût et consommation d'énergie

Chauffer de grandes pièces métalliques à des températures très élevées est un processus énergivore. Le coût de l'électricité ou du gaz, combiné aux dépenses des fours spécialisés et des équipements de sécurité, fait du traitement thermique un investissement important.

Comprendre les compromis

Les inconvénients du traitement thermique doivent être mis en balance avec ses puissants avantages. Presque chaque amélioration de propriété souhaitée s'accompagne d'un risque correspondant qui doit être géré.

Résistance vs. Fragilité

Un objectif commun est d'augmenter la dureté et la résistance d'un matériau. Cependant, pour de nombreux métaux, en particulier l'acier, l'augmentation de la dureté augmente également la fragilité. Une pièce très dure peut être résistante à l'usure mais pourrait se briser sous un impact soudain.

Propriétés souhaitées vs. Conséquences involontaires

La décision de traiter thermiquement est un engagement à gérer ses effets secondaires. Vous pourriez accepter une légère oxydation de surface pour obtenir une dureté critique du cœur, sachant qu'une étape de nettoyage ou de polissage secondaire sera nécessaire. L'objectif est de contrôler le processus afin que les avantages — comme le soulagement des contraintes ou l'amélioration de la résistance à l'usure — l'emportent largement sur les inconvénients gérés.

Comment atténuer les inconvénients

En anticipant les inconvénients potentiels, vous pouvez sélectionner le bon processus et intégrer des étapes à votre plan pour les contrer.

- Si votre objectif principal est la précision dimensionnelle : Optez pour des méthodes de refroidissement plus lentes comme la normalisation ou le recuit au lieu de la trempe afin de minimiser les contraintes internes qui provoquent la déformation.

- Si votre objectif principal est l'état de surface : Utilisez un four sous vide ou une atmosphère de gaz inerte précisément contrôlée pour prévenir l'oxydation de surface et la décarburation, ou prévoyez un meulage ou un usinage post-traitement.

- Si votre objectif principal est de prévenir les fissures : Assurez-vous que la conception des pièces évite les angles internes vifs et les changements drastiques d'épaisseur, qui agissent comme des concentrateurs de contraintes lors du refroidissement rapide.

En comprenant et en planifiant ces inconvénients potentiels, vous pouvez exploiter toute la puissance du traitement thermique tout en contrôlant ses risques inhérents.

Tableau récapitulatif :

| Catégorie d'inconvénients | Principaux défis |

|---|---|

| Risques matériels | Déformation, fissuration, décarburation de surface, changements dimensionnels |

| Défis opérationnels | Complexité du processus, forte consommation d'énergie, usure de l'équipement |

| Compromis de propriétés | Augmentation de la fragilité avec la dureté, conséquences de surface involontaires |

Optimisez votre processus de traitement thermique et protégez vos matériaux. Les défis de la déformation, de la dégradation de surface et des coûts d'équipement sont importants, mais ils peuvent être gérés avec la bonne expertise et le bon équipement. KINTEK est spécialisé dans les fours de laboratoire et les consommables de haute qualité, fournissant les outils fiables et précis dont votre laboratoire a besoin pour obtenir des résultats de traitement thermique réussis tout en minimisant les risques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer l'efficacité et les résultats de votre processus.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Pourquoi braser sous vide ? Atteignez une intégrité de joint supérieure pour les composants critiques

- Pourquoi un four de séchage sous vide est-il nécessaire pour le traitement des poudres précurseurs céramiques B4C-CeB6 ? Assurer la pureté et la stabilité

- Quels changements se produisent pendant le processus de recuit ? Un guide des 3 étapes microstructurales clés

- Comment l'équipement de chauffage sous vide est-il utilisé pour les cathodes de batteries à état solide ? Optimiser le séchage pour des performances de batterie supérieures

- L'acier durcissant change-t-il de dimensions ? Maîtriser les forces du changement thermique et métallurgique

- Quelle est la fonction d'un four à haute température dans l'étape de traitement final de l'acier ferritique ODS ? Optimisation de l'intégrité de l'alliage ODS

- Quelles conditions un four de recuit sous vide offre-t-il aux films Ti41.5Zr41.5Ni17 ? Optimiser la stabilité des quasicristaux

- Qu'est-ce qu'un four à résistance chauffante ? Obtenez un traitement précis et propre à haute température