Essentiellement, le frittage transforme une poudre compactée et fragile en un objet solide, dense et résistant. Ceci est réalisé en chauffant le matériau en dessous de son point de fusion, provoquant la fusion des particules individuelles par un processus appelé soudage par diffusion. Les principaux effets sont une réduction significative de la porosité, une augmentation de la densité et une amélioration spectaculaire des propriétés mécaniques telles que la résistance et la dureté.

L'effet fondamental du frittage est l'élimination de l'espace vide. En utilisant la chaleur pour lier les particules au niveau moléculaire, le processus élimine les pores entre elles, modifiant fondamentalement la microstructure du matériau d'une collection lâche de grains à une masse solide et cohésive.

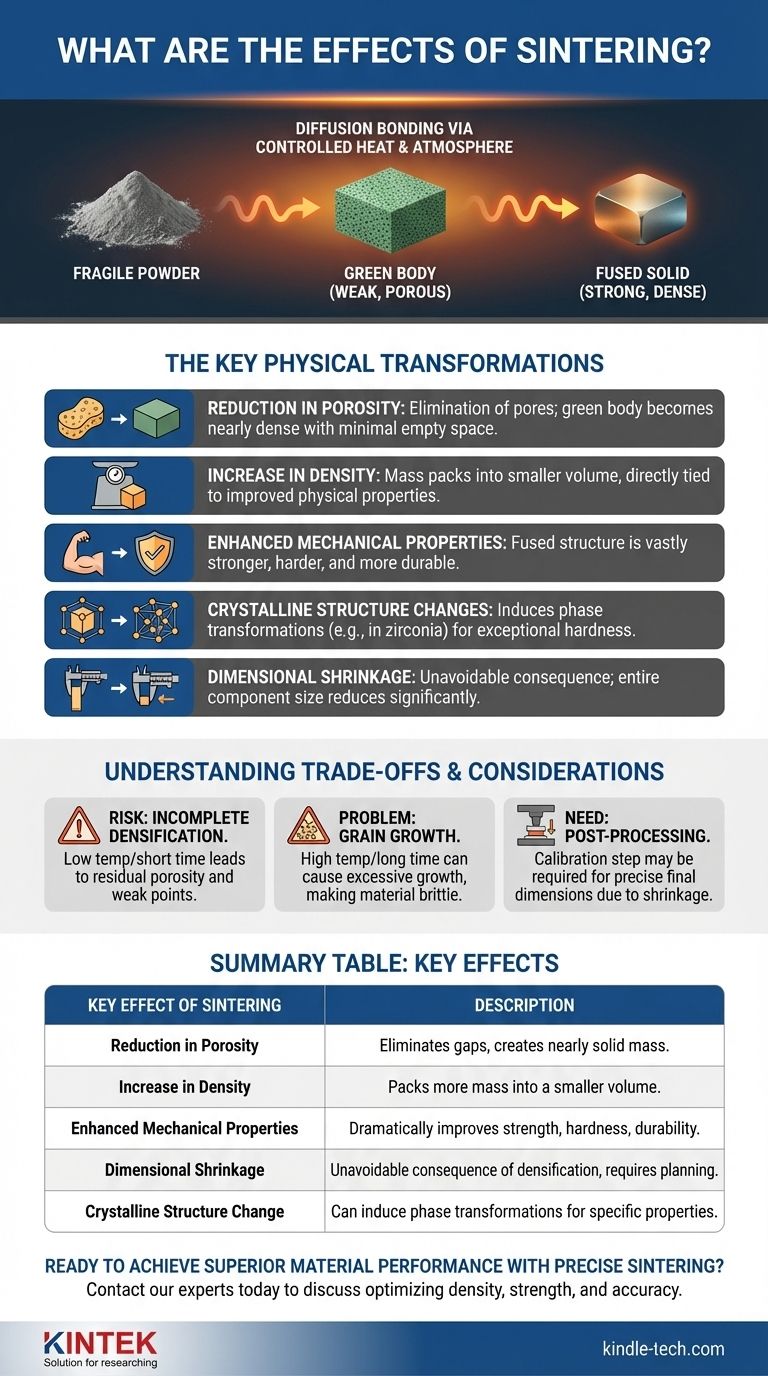

Du corps "vert" fragile au solide fusionné

Le frittage n'est pas un événement unique, mais un processus thermique contrôlé qui fait évoluer systématiquement la structure interne d'un matériau. Il commence par une pièce faiblement liée et se termine par un composant robuste et fonctionnel.

Le point de départ : le corps vert

Avant le frittage, le matériau existe sous forme de « corps vert » ou de « pièce verte ». Il s'agit d'un composant formé en pressant un mélange de poudre dans une forme désirée à l'aide d'un moule et d'une matrice.

Ce corps vert a la géométrie correcte mais est poreux et mécaniquement faible, facilement émiettable ou cassable.

Le rôle de la chaleur et de l'atmosphère

Le corps vert est placé dans un four avec une atmosphère contrôlée pour éviter l'oxydation ou d'autres réactions chimiques indésirables.

Il est ensuite chauffé à une température élevée qui est de manière critique inférieure au point de fusion du matériau. C'est une distinction clé ; le matériau ne devient pas liquide.

Élimination du liant

Dans les premières étapes de chauffage, tout liant organique résiduel utilisé pour aider à former le corps vert est proprement brûlé, ne laissant que les particules de matériau primaire.

Le mécanisme du soudage par diffusion

À des températures élevées, les atomes deviennent très actifs et commencent à migrer entre les surfaces des particules à leurs points de contact. Ce mouvement atomique est appelé diffusion à l'état solide.

Cette diffusion provoque la formation et la croissance de cols entre les particules adjacentes, les soudant efficacement à l'échelle microscopique.

Réarrangement des particules et densification

À mesure que ces liaisons se développent, elles créent des forces qui rapprochent les centres des particules. Ce mouvement collectif amène les particules à se réorganiser et à se tasser plus étroitement.

Le résultat direct est que les espaces, ou pores, entre les particules commencent à se rétrécir et finissent par disparaître.

Les transformations physiques clés

Le processus microscopique de soudage par diffusion crée plusieurs effets macroscopiques critiques, qui sont les objectifs ultimes du frittage.

Réduction de la porosité

L'effet le plus significatif est l'élimination des pores. Un corps vert peut avoir une porosité élevée, mais une pièce entièrement frittée sera presque ou complètement dense, avec très peu d'espace vide restant.

Augmentation de la densité

À mesure que la porosité diminue, la densité du matériau augmente naturellement. Plus de masse est tassée dans un volume plus petit, ce qui est directement lié à l'amélioration d'autres propriétés physiques.

Propriétés mécaniques améliorées

La microstructure fusionnée et dense est beaucoup plus solide et plus résistante à la rupture que le compact de poudre initial. Le frittage est directement responsable de la résistance, de la dureté et de la durabilité finales d'un matériau.

Changements de structure cristalline

Pour certains matériaux, comme la zircone utilisée dans les céramiques dentaires, le frittage induit une transformation de phase. Il modifie la structure cristalline du matériau (par exemple, de monoclinique à tétragonale), ce qui confère à la pièce finale sa dureté exceptionnelle.

Rétrécissement dimensionnel

Une conséquence directe et inévitable de l'élimination des pores est que le composant entier rétrécit en taille. Ce retrait doit être calculé avec précision et pris en compte lors de la conception initiale du moule pour obtenir des dimensions finales précises.

Comprendre les compromis et les considérations

Bien que puissant, le frittage est un processus de précision où le contrôle est primordial. Ne pas gérer les variables peut entraîner des résultats indésirables.

Le risque de densification incomplète

Si la température est trop basse ou si le temps est trop court, le frittage sera incomplet. Cela laisse une porosité résiduelle dans la pièce finale, créant des points faibles qui compromettent son intégrité mécanique.

Le problème de la croissance des grains

Si la température est trop élevée ou maintenue trop longtemps, une croissance excessive des grains peut se produire. Bien que les particules fusionnent, les grains cristallins individuels peuvent devenir trop gros, ce qui peut parfois rendre le matériau plus cassant.

La nécessité d'un post-traitement

Étant donné que le retrait peut être difficile à prédire parfaitement, les pièces nécessitant des tolérances très strictes peuvent nécessiter une étape secondaire d'étalonnage ou de dimensionnement après le frittage. Cela implique de presser à nouveau la pièce dans une matrice de précision pour corriger les légères déviations dimensionnelles.

Frittage en phase liquide

Dans certains procédés, une petite quantité d'additif est utilisée qui fondra à la température de frittage. Cette « phase liquide » peut s'écouler dans les pores restants, accélérant le processus de densification et aidant à obtenir une pièce finale entièrement dense.

Application à votre objectif

Les effets du frittage sont exploités pour atteindre des résultats d'ingénierie spécifiques. Votre objectif déterminera quel effet est le plus critique à surveiller et à contrôler.

- Si votre objectif principal est la résistance mécanique : L'effet clé est le soudage par diffusion des particules, qui crée une structure monolithique bien plus solide que le compact de poudre d'origine.

- Si votre objectif principal est d'atteindre une densité élevée : Le frittage y parvient en rapprochant les particules, éliminant systématiquement les pores qui existent entre elles à l'état vert.

- Si votre objectif principal est la précision dimensionnelle : Vous devez tenir compte du retrait important et inévitable qui se produit lorsque la pièce se densifie pendant le processus.

- Si votre objectif principal concerne des propriétés matérielles spécifiques (par exemple, la dureté dans la zircone) : Le frittage peut être utilisé pour induire des transformations de phase critiques dans la structure cristalline du matériau.

En fin de compte, le frittage est le processus essentiel qui convertit une collection façonnée de particules individuelles en un composant unifié, fonctionnel et robuste.

Tableau récapitulatif :

| Effet clé du frittage | Description |

|---|---|

| Réduction de la porosité | Élimine les espaces entre les particules, créant une masse presque solide. |

| Augmentation de la densité | Tasse plus de masse dans un volume plus petit à mesure que les pores sont éliminés. |

| Propriétés mécaniques améliorées | Améliore considérablement la résistance, la dureté et la durabilité finales. |

| Rétrécissement dimensionnel | Une conséquence inévitable de la densification qui doit être calculée à l'avance. |

| Changement de structure cristalline | Peut induire des transformations de phase (par exemple, dans la zircone) pour des propriétés spécifiques. |

Prêt à obtenir des performances matérielles supérieures grâce à un frittage précis ?

KINTEK se spécialise dans la fourniture des fours de laboratoire et des consommables de haute qualité dont vous avez besoin pour des processus thermiques contrôlés. Que vous développiez des composants métalliques plus solides, des céramiques avancées ou d'autres matériaux à base de poudre, nos équipements assurent le contrôle précis de la température et de l'atmosphère essentiel pour des résultats de frittage réussis.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent vous aider à optimiser la densité, la résistance et la précision dimensionnelle de vos produits frittés.

Guide Visuel

Produits associés

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage par plasma à étincelles Four SPS

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

Les gens demandent aussi

- Pourquoi les pièces brutes produites par fusion sur lit de poudre (binder jetting) doivent-elles subir un traitement dans un four de frittage sous vide ?

- Comment le contrôle précis de la température affecte-t-il les alliages à haute entropie FeCoCrNiMnTiC ? Maîtriser l'évolution microstructurale

- Qu'est-ce que la réaction de frittage ? Transformer des poudres en solides denses sans fusion

- Pourquoi un vide poussé est-il requis pour le frittage de Ti-43Al-4Nb-1Mo-0.1B ? Assurer la pureté et la ténacité à la rupture

- Pourquoi un environnement de vide poussé est-il nécessaire dans les équipements de frittage pour les alliages TiAl ? Assurer une liaison métallique de haute pureté