À la base, la conception d'un système de chauffage par induction est un casse-tête électrothermique. Les éléments principaux sont une alimentation électrique haute fréquence, une bobine d'induction de forme précise et la pièce à usiner à chauffer, le tout fonctionnant de concert. Le processus de conception implique de sélectionner la puissance, la fréquence et la géométrie de la bobine appropriées pour générer de la chaleur par voie électromagnétique, exactement où et quand vous en avez besoin.

Le succès de toute conception de chauffage par induction repose sur un principe : faire correspondre les caractéristiques électriques du système aux propriétés matérielles de la pièce à usiner et au résultat de chauffage souhaité. C'est un équilibre minutieux entre la fréquence, la puissance et la géométrie de la bobine pour contrôler la profondeur, le taux et l'emplacement de la chaleur.

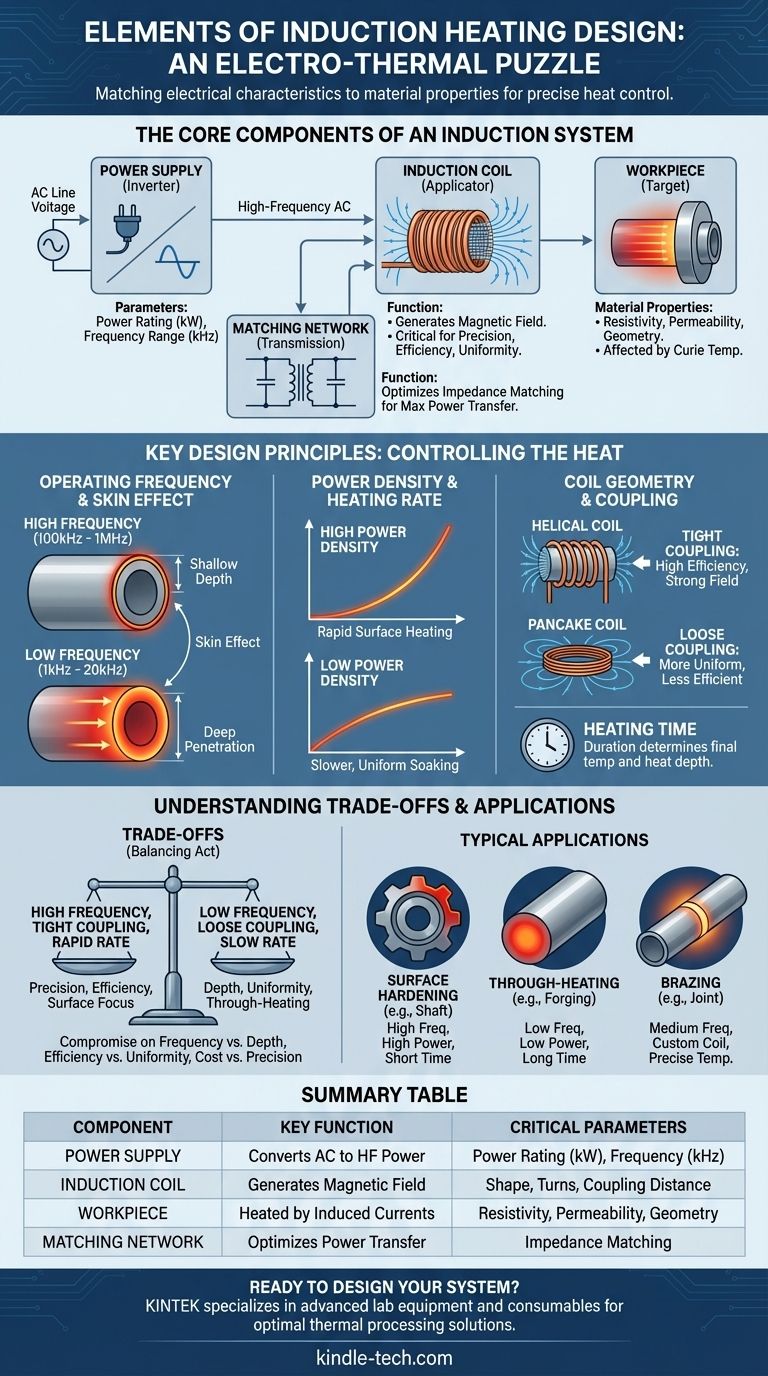

Les composants de base d'un système à induction

Un montage de chauffage par induction est un système intégré. Comprendre la contribution de chaque composant est la première étape d'une conception réussie.

L'alimentation électrique : Le moteur

L'alimentation électrique, ou onduleur, est le cœur du système. Elle convertit la tension secteur alternative standard en électricité alternative à haute fréquence.

Les deux paramètres les plus critiques de l'alimentation électrique sont sa puissance nominale (kW) et sa gamme de fréquences (kHz). La puissance nominale détermine la quantité d'énergie qui peut être fournie, ce qui influence le taux de chauffage maximal.

La bobine d'induction : L'applicateur

La bobine d'induction (ou inducteur) est un conducteur en cuivre de forme personnalisée, généralement refroidi à l'eau, qui génère le champ magnétique alternatif. C'est ce champ qui induit le courant de chauffage dans la pièce à usiner.

La conception de la bobine est sans doute l'élément le plus critique pour la précision. Sa forme, le nombre de spires et sa proximité avec la pièce déterminent l'efficacité et l'uniformité du motif de chauffage.

La pièce à usiner : La cible

La pièce à usiner elle-même est un composant électrique actif dans le circuit. Ses propriétés matérielles — résistivité, perméabilité magnétique et géométrie — dictent comment elle réagira au champ magnétique.

Par exemple, les aciers magnétiques sont beaucoup plus faciles à chauffer en dessous de leur température de Curie (environ 770 °C ou 1420 °F) que les matériaux non magnétiques comme l'aluminium ou le cuivre.

Le réseau d'adaptation : La transmission

Souvent logé avec l'alimentation électrique ou dans une « station de chauffage » séparée, un réseau d'adaptation de condensateurs et de transformateurs ajuste finement le système.

Son rôle est d'adapter l'impédance électrique de la bobine et de la pièce à usiner au point de fonctionnement idéal de l'alimentation électrique. Un système bien adapté garantit que la puissance maximale est transférée à la pièce au lieu d'être gaspillée sous forme de chaleur dans les composants.

Principes de conception clés : Contrôler la chaleur

Les composants ne sont que des outils. Le véritable travail de conception consiste à appliquer les principes fondamentaux de la physique pour obtenir un résultat thermique spécifique, tel que le durcissement superficiel, la fusion ou le brasage.

Fréquence de fonctionnement : Définir l'« effet de peau »

Le choix de conception le plus important est la fréquence de fonctionnement. Les courants à haute fréquence ont tendance à ne circuler qu'à la surface d'un conducteur, un phénomène connu sous le nom d'effet de peau.

Une fréquence plus élevée entraîne une profondeur de chauffage plus faible (profondeur de référence). Une fréquence plus basse permet aux courants induits de pénétrer plus profondément dans le matériau.

- Haute fréquence (100 kHz - 1 MHz) : Idéale pour le durcissement superficiel, le brasage de matériaux minces ou le chauffage de très petites pièces.

- Basse fréquence (1 kHz - 20 kHz) : Utilisée pour le chauffage complet de grosses billettes, le forgeage ou le durcissement profond de la surface.

Densité de puissance : Définir le taux de chauffage

La densité de puissance est la quantité de puissance appliquée par unité de surface (par exemple, Watts par cm²). Elle contrôle directement la rapidité avec laquelle la surface de la pièce à usiner chauffe.

Une densité de puissance élevée fournit un chauffage rapide, ce qui est essentiel pour les traitements de surface où vous souhaitez chauffer la surface avant que le cœur ne devienne chaud. Une densité de puissance plus faible entraîne un chauffage plus lent et plus doux, permettant à la chaleur de se diffuser uniformément dans la pièce.

Géométrie de la bobine et couplage : Focaliser l'énergie

La distance de couplage — l'espace entre la bobine et la pièce à usiner — est critique. Un couplage plus serré (un espace plus petit) entraîne un transfert d'énergie plus efficace et un champ magnétique plus fort.

La forme de la bobine doit également refléter la géométrie de la pièce pour assurer un chauffage uniforme. Une pièce cylindrique utilise une bobine hélicoïdale (solénoïde), tandis qu'une surface plane peut utiliser une bobine « en crêpe » (pancake).

Temps de chauffage : Atteindre la température cible

Enfin, le temps de chauffage est la durée pendant laquelle la puissance est appliquée. Ceci, combiné à la densité de puissance, détermine la température finale et la profondeur à laquelle la chaleur se propage de la surface au cœur de la pièce.

Comprendre les compromis

Chaque conception à induction implique de mettre en balance des facteurs concurrents. Connaître ces compromis est la marque d'un concepteur expérimenté.

Fréquence par rapport à la profondeur de chauffage

C'est le compromis fondamental. Vous ne pouvez pas obtenir un chauffage profond et complet avec une fréquence très élevée, et vous ne pouvez pas obtenir un durcissement superficiel précis et peu profond avec une fréquence très basse. La fréquence doit être choisie pour correspondre à la profondeur de chauffage cible pour le matériau spécifique.

Efficacité par rapport à l'uniformité

Un couplage serré de la bobine à la pièce est très efficace, transférant la quantité maximale d'énergie. Cependant, cela peut créer des points chauds et un chauffage non uniforme, en particulier autour des coins vifs.

Desserrer le couplage permet d'obtenir un motif de chauffage plus uniforme, mais réduit l'efficacité énergétique, nécessitant plus de puissance ou un temps de chauffage plus long pour obtenir le même résultat.

Coût par rapport à la précision

Une bobine simple à une seule spire et une alimentation électrique de base peuvent être peu coûteuses. Cependant, obtenir un motif de chauffage complexe sur une pièce complexe peut nécessiter un système de balayage sophistiqué à plusieurs axes, une bobine usinée par CNC et une alimentation électrique avancée, ce qui augmente considérablement le coût.

Faire le bon choix pour votre objectif

Votre application dicte la conception. Il n'existe pas de configuration unique « meilleure » ; il n'y a que la meilleure configuration pour votre objectif de traitement thermique spécifique.

- Si votre objectif principal est le durcissement superficiel d'un arbre en acier : Vous utiliserez une fréquence élevée, une densité de puissance élevée et un temps de chauffage très court pour chauffer rapidement la peau extérieure avant la trempe.

- Si votre objectif principal est le chauffage complet d'une grosse billette d'aluminium pour le forgeage : Vous utiliserez une basse fréquence et un temps de chauffage plus long pour permettre à la chaleur de pénétrer et de se diffuser uniformément dans toute la pièce.

- Si votre objectif principal est le brasage d'un joint cuivre-acier : Vous utiliserez une fréquence moyenne à élevée et une bobine de forme personnalisée conçue pour chauffer la zone du joint jusqu'au point de fusion de l'alliage de brasure sans surchauffer les composants environnants.

En maîtrisant ces éléments de base, vous pouvez concevoir un processus à induction qui est non seulement rapide et efficace, mais aussi précisément adapté à vos besoins de fabrication.

Tableau récapitulatif :

| Composant | Fonction clé | Paramètres critiques |

|---|---|---|

| Alimentation électrique | Convertit le courant alternatif en puissance haute fréquence | Puissance nominale (kW), Fréquence (kHz) |

| Bobine d'induction | Génère le champ magnétique pour le chauffage | Forme, nombre de spires, distance de couplage |

| Pièce à usiner | Matériau chauffé par les courants induits | Résistivité, perméabilité, géométrie |

| Réseau d'adaptation | Optimise l'efficacité du transfert de puissance | Adaptation d'impédance |

Prêt à concevoir un système de chauffage par induction précis et efficace pour votre laboratoire ou votre ligne de production ? KINTEK se spécialise dans les équipements de laboratoire avancés et les consommables, offrant des solutions sur mesure pour vos défis de traitement thermique. Que vous ayez besoin de durcissement superficiel, de brasage ou de chauffage complet, notre expertise garantit des performances et une fiabilité optimales. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre processus de fabrication !

Guide Visuel

Produits associés

- Presse à plaque plate quantitative à chauffage infrarouge

- Circulateur de bain d'eau de refroidissement et de chauffage de 30 L pour réaction à température constante haute et basse

- Bain-marie thermoplongeur chauffant à température constante pour bain de réaction

- Circulateur de bain d'eau de refroidissement et de chauffage 50L pour réaction à température constante haute et basse

- Circulateur de bain d'eau de refroidissement et de chauffage de 20 L pour réaction à température constante haute et basse

Les gens demandent aussi

- À quoi sert un four de fusion ? Votre guide sur l'extraction et la purification des métaux

- Quel four est utilisé pour fondre l'aluminium ? Induction contre Combustion pour vos besoins

- Quelles sont les applications du four à induction sans noyau ? Débloquez une fusion de métal propre et précise

- Quel est le coût d'un four à induction ? Un guide pour budgétiser votre système de fusion

- Qu'est-ce que la fusion en four électrique ? Un guide pour une fusion de métaux précise et efficace

- Quelle est la fonction d'un four de fusion à induction dans la récupération du titane à partir de la boue rouge ? Guide de séparation à haute température

- Quel type de ferraille est utilisé dans un four à induction ? Choisir le bon métal pour une fusion efficace

- Quelle est la précision du moulage sous vide ? Obtenez des prototypes haute fidélité et une production à faible volume