Au fond, le contrôle d'un processus de traitement thermique repose sur la manipulation délibérée de quatre paramètres fondamentaux. Les paramètres contrôlables essentiels dans tout traitement thermique sont la température, le temps à température, l'atmosphère environnante et la vitesse de refroidissement. Ces quatre variables agissent de concert pour modifier fondamentalement la microstructure d'un matériau, ce qui dicte à son tour ses propriétés mécaniques finales telles que la dureté, la résistance et la résistance à l'usure.

L'objectif ultime n'est pas seulement de contrôler ces paramètres isolément, mais de maîtriser leur interaction. Le véritable contrôle du processus signifie comprendre comment cette interaction transforme une matière première en un composant doté de caractéristiques de performance précises, reproductibles et prévisibles.

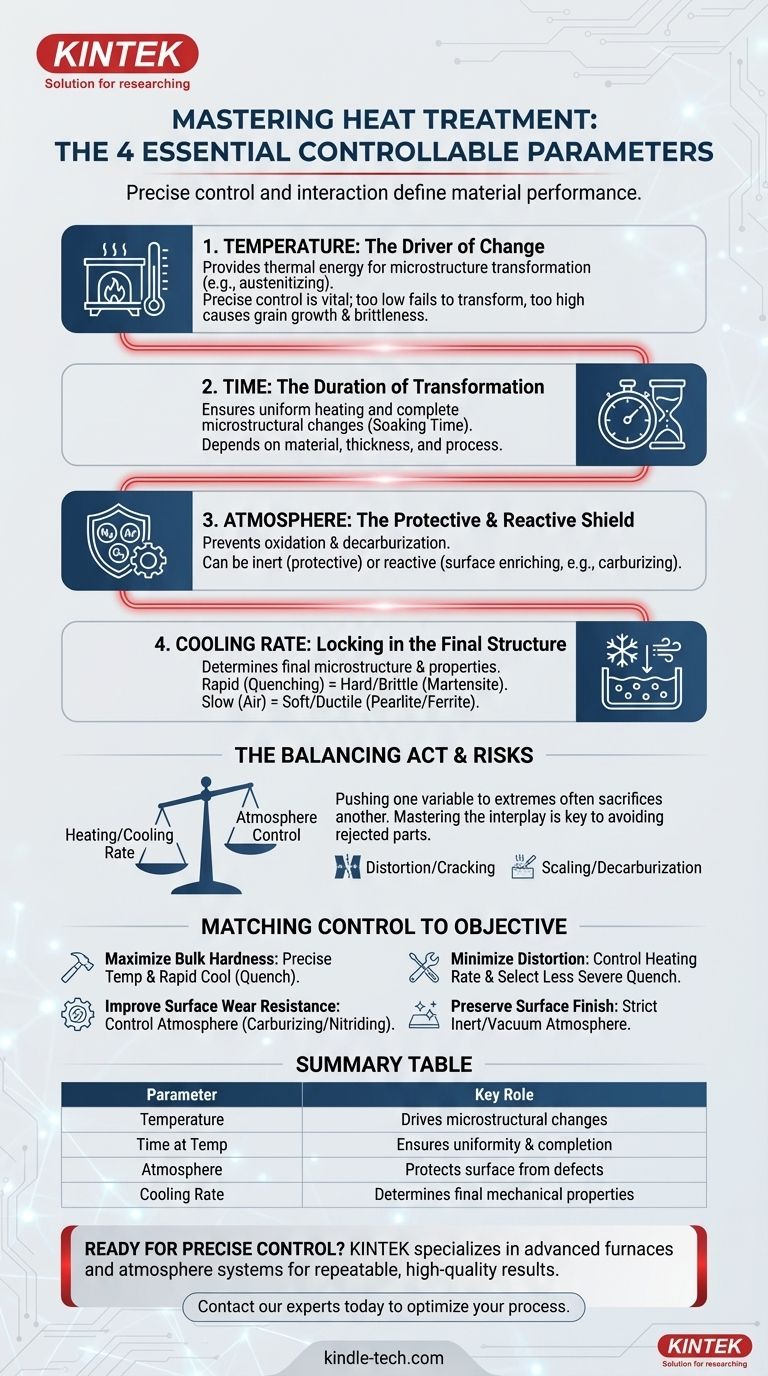

Les Quatre Piliers du Contrôle du Traitement Thermique

Pour obtenir le résultat souhaité, vous devez avoir un contrôle indépendant et précis sur chacune des quatre variables fondamentales. Chacune joue un rôle distinct et critique dans la transformation finale du matériau.

Température : Le Moteur du Changement

La température fournit l'énergie thermique nécessaire pour initier des changements dans la structure cristalline (microstructure) du matériau. Pour les aciers, cela signifie souvent chauffer au-dessus d'une température de transformation critique (la température d'austénitisation) pour créer une structure de départ uniforme.

Un contrôle précis de la température est non négociable. Trop bas, et la transformation désirée ne se produira pas ; trop haut, et vous risquez des effets indésirables comme la croissance du grain, ce qui peut rendre le matériau cassant.

Temps : La Durée de la Transformation

Une fois la température cible atteinte, le matériau est maintenu à cette température pendant une durée spécifique, souvent appelée temps de maintien. Cela garantit deux choses : que la température devient uniforme dans toute la pièce, et que les transformations microstructurales ont suffisamment de temps pour s'achever.

Le temps requis dépend fortement de la composition du matériau, de l'épaisseur de la coupe transversale de la pièce et du processus spécifique effectué.

Atmosphère : Le Bouclier Protecteur et Réactif

L'atmosphère à l'intérieur du four est un paramètre critique mais souvent négligé. Son rôle principal peut être soit protecteur, soit réactif. Une atmosphère non contrôlée (comme l'air libre) provoquera une oxydation (calamine)** et une décarburation (perte de carbone de la surface), endommageant la pièce.

Une atmosphère contrôlable, comme noté dans les références, empêche ces problèmes. Elle peut être inerte (comme l'azote ou l'argon) pour simplement protéger la surface, ou elle peut être un mélange de gaz soigneusement formulé conçu pour modifier activement la chimie de surface, comme dans les processus de cémentation qui ajoutent du carbone pour augmenter la dureté superficielle.

Vitesse de Refroidissement : Verrouiller la Structure Finale

La vitesse à laquelle une pièce est refroidie à partir de sa température de traitement détermine sa microstructure finale et, par conséquent, ses propriétés. C'est peut-être l'étape la plus spectaculaire du processus.

Un refroidissement très rapide, connu sous le nom de trempe (dans l'huile, l'eau ou le polymère), peut piéger le matériau dans un état dur et fragile (martensite). Un refroidissement lent, comme à l'air calme, entraînera une structure beaucoup plus douce et plus ductile (perlite ou ferrite).

Comprendre les Compromis et les Risques

Le contrôle de ces paramètres est un exercice d'équilibre. Pousser une variable à son extrême pour maximiser une seule propriété se fait souvent au détriment d'une autre et introduit des risques importants.

Le Risque d'un Mauvais Contrôle Atmosphérique

Ne pas contrôler l'atmosphère du four est un chemin direct vers des pièces rejetées. Les réactions indésirables avec l'air entraînent une calamine, qui ruine l'état de surface et la précision dimensionnelle, et une décarburation, qui crée une couche superficielle molle réduisant considérablement la résistance à l'usure et la résistance à la fatigue.

L'obtention d'un contrôle précis de la teneur en carbone de surface est un avantage clé du traitement thermique moderne, améliorant directement la performance et la durée de vie du composant.

L'Équilibre entre Chauffage et Refroidissement

Chauffer une pièce trop rapidement peut induire des contraintes thermiques, entraînant une déformation ou même une fissure avant même d'atteindre l'étape de trempe.

De même, le processus de trempe lui-même est une source majeure de risque. Bien qu'une trempe plus rapide produise une plus grande dureté, elle crée également d'énormes contraintes internes qui peuvent provoquer la déformation, la torsion ou la fissuration d'une pièce, en particulier dans les géométries complexes.

Adapter le Contrôle à Votre Objectif

Votre stratégie pour contrôler ces quatre paramètres doit être dictée entièrement par votre objectif final pour le composant.

- Si votre objectif principal est de maximiser la dureté globale : Vous aurez besoin d'un contrôle précis de la température au-dessus du point critique, suivi d'une vitesse de refroidissement rapide soigneusement sélectionnée (trempe).

- Si votre objectif principal est d'améliorer la résistance à l'usure de surface : Vous devez vous concentrer sur le contrôle de l'atmosphère du four pour des processus tels que la cémentation ou la nitruration afin d'enrichir la chimie de surface.

- Si votre objectif principal est de minimiser la distorsion : Votre contrôle de la vitesse de chauffage et, plus important encore, de la vitesse de refroidissement (en choisissant souvent un milieu de trempe moins sévère) sera primordial.

- Si votre objectif principal est de préserver l'état de surface : Un contrôle strict de l'atmosphère du four pour créer un environnement inerte ou sous vide est votre clé pour prévenir l'oxydation et la décarburation.

En manipulant délibérément ces quatre paramètres, vous passez du simple chauffage du métal à l'ingénierie de sa performance finale avec précision.

Tableau Récapitulatif :

| Paramètre | Rôle Clé dans le Traitement Thermique |

|---|---|

| Température | Déclenche les changements microstructuraux ; doit être précise pour éviter les défauts. |

| Temps à Température | Assure un chauffage uniforme et une transformation complète. |

| Atmosphère | Protège la surface contre l'oxydation et la décarburation. |

| Vitesse de Refroidissement | Détermine la dureté, la résistance et la ductilité finales. |

Prêt à obtenir un contrôle précis de vos processus de traitement thermique ? KINTEK se spécialise dans les fours de laboratoire avancés et les systèmes de contrôle d'atmosphère qui offrent les profils exacts de température, de temps, d'atmosphère et de refroidissement dont vous avez besoin. Que votre objectif soit de maximiser la dureté, d'améliorer la résistance à l'usure de surface ou de minimiser la distorsion, nos équipements garantissent des résultats répétables et de haute qualité.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à optimiser votre traitement thermique pour des performances matérielles supérieures.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- L'azote peut-il être utilisé pour le brasage ? Conditions clés et applications expliquées

- Pourquoi l'azote est-il utilisé dans un four ? Un bouclier rentable pour les processus à haute température

- Quel est l'objectif d'une atmosphère inerte ? Un guide pour protéger vos matériaux et vos processus

- Comment un four à atmosphère contrôlée facilite-t-il le post-traitement des fibres de carbone plaquées de nickel ? Assurer une liaison maximale

- Quel est le rôle d'un four tubulaire à atmosphère contrôlée dans le frittage Cu-Mo ? Atteindre une densification de haute pureté